Efectos da hidroxipropil metilcelulosa (HPMC) sobre as propiedades de procesamento da masa conxelada e mecanismos relacionados

A mellora das propiedades de procesamento da masa conxelada ten certo significado práctico para realizar a produción a gran escala de pan conveniente de alta calidade. Neste estudo aplicouse un novo tipo de coloide hidrófilo (hidroxipropil metilcelulosa, Yang, MC) á masa conxelada. Os efectos do 0,5%, 1%, 2%) sobre as propiedades de procesamento da masa conxelada e a calidade do pan ao vapor avaliáronse para avaliar o efecto de mellora do HPMC. Influencia na estrutura e propiedades dos compoñentes (glute de trigo, almidón de trigo e levadura).

Os resultados experimentais de farinalidade e estiramento demostraron que a adición de HPMC mellorou as propiedades de procesamento da masa e os resultados de dixitalización de frecuencias dinámicas demostraron que a viscoelasticidade da masa engadida con HPMC durante o período de conxelación cambiou pouco e a estrutura da rede de masa permaneceu relativamente resistente. Ademais, en comparación co grupo control, mellorouse o volume específico e a elasticidade do pan ao vapor, e a dureza reduciuse despois de que a masa conxelada engadiu con 2% de HPMC quedou conxelada durante 60 días.

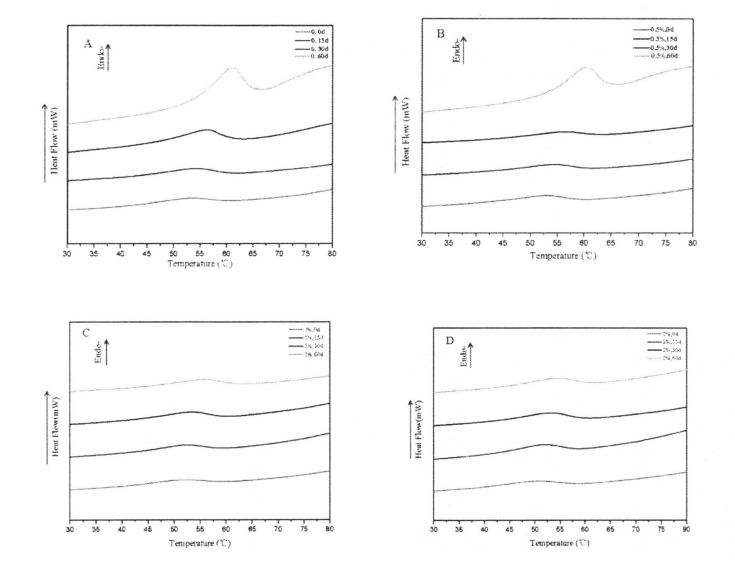

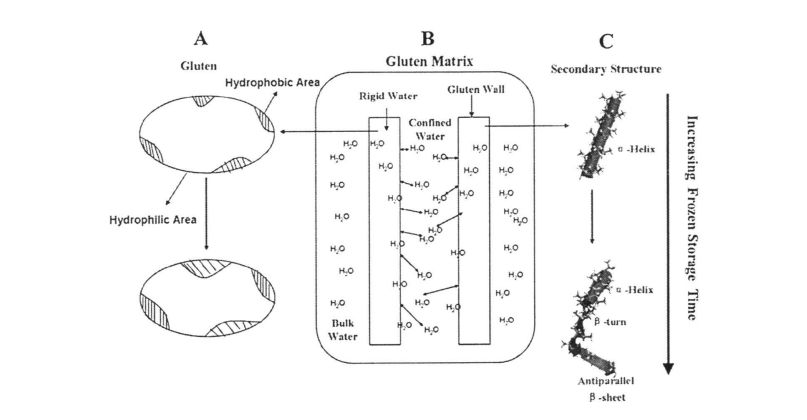

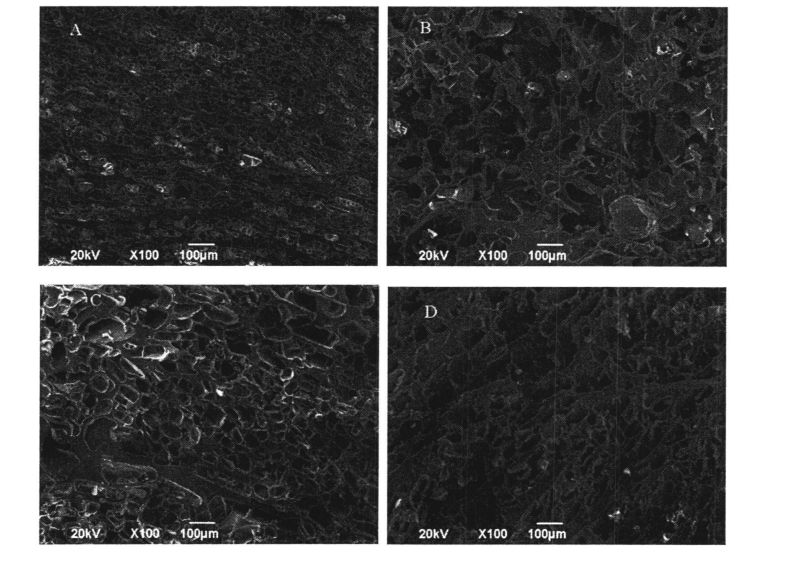

O glute de trigo é a base material para a formación da estrutura da rede de masa. Os experimentos descubriron que a adición de I-IPMC reduciu a rotura de enlaces YD e disulfuro entre as proteínas de glute de trigo durante o almacenamento conxelado. Ademais, os resultados da resonancia magnética nuclear de baixo campo e da dixitalización diferencial de transición do estado da auga e os fenómenos de recristalización son limitados, e o contido de auga conxelable na masa redúcese, suprimindo así o efecto do crecemento do cristal de xeo na microestrutura do glute e a súa conformación espacial. O microscopio electrónico de dixitalización mostrou intuitivamente que a adición de HPMC podería manter a estabilidade da estrutura da rede de glute.

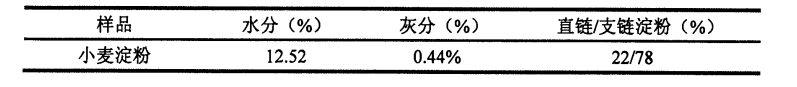

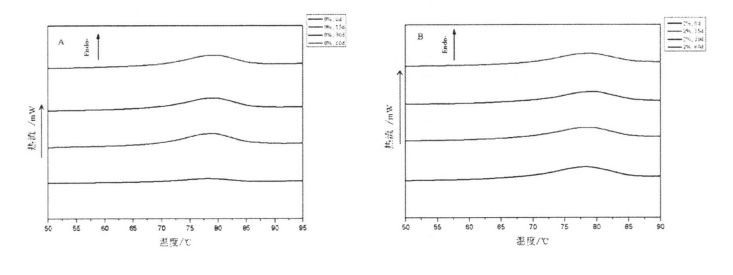

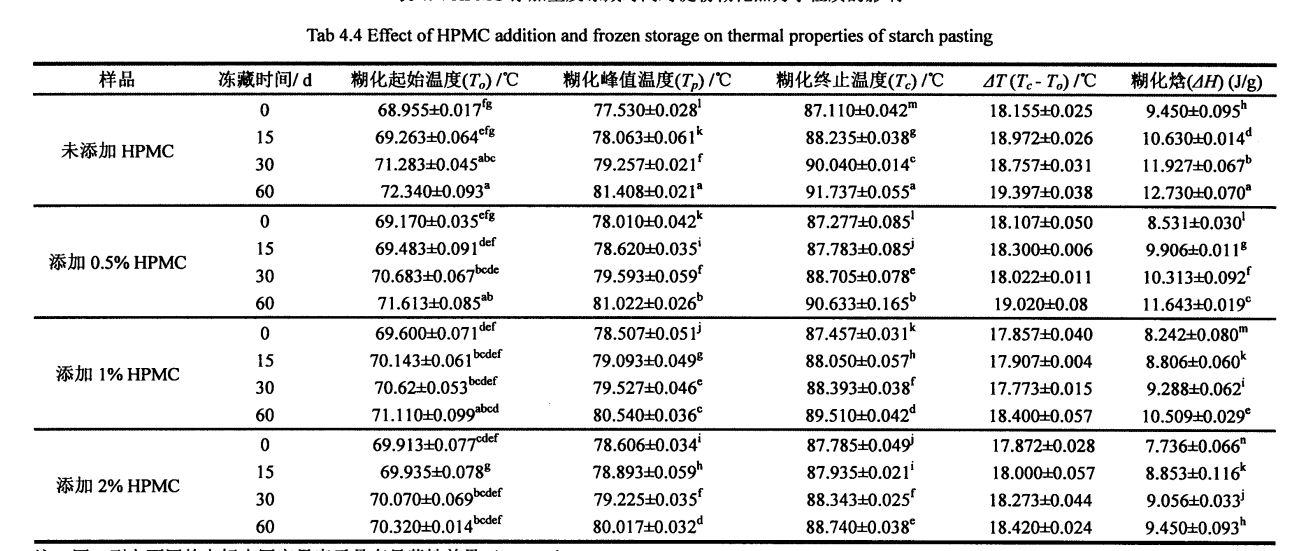

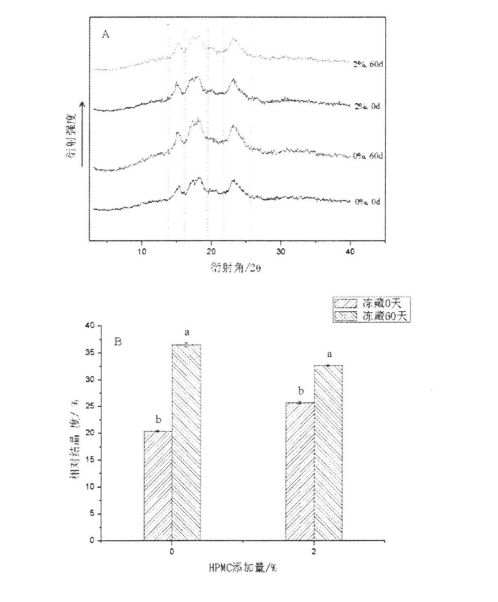

O almidón é a materia seca máis abundante na masa e os cambios na súa estrutura afectarán directamente ás características de xelatinización e á calidade do produto final. X. Os resultados da difracción de raios X e DSC demostraron que a cristalinidade relativa do almidón aumentou e a entalpía de xelatinización aumentou despois do almacenamento conxelado. Coa prolongación do tempo de almacenamento conxelado, a potencia de hinchazón do almidón sen adición de HPMC diminuíu gradualmente, mentres que as características de xelatinización do almidón (viscosidade máxima, viscosidade mínima, viscosidade final, valor de decadencia e valor de retrogradación) aumentou significativamente; Durante o tempo de almacenamento, en comparación co grupo control, co aumento da adición de HPMC, os cambios da estrutura de cristal de almidón e as propiedades de xelatinización diminuíron gradualmente.

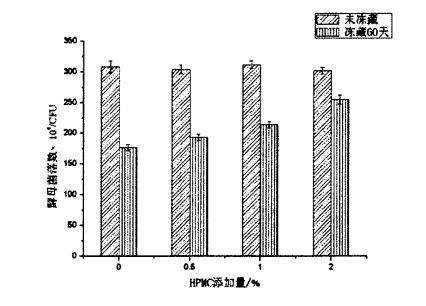

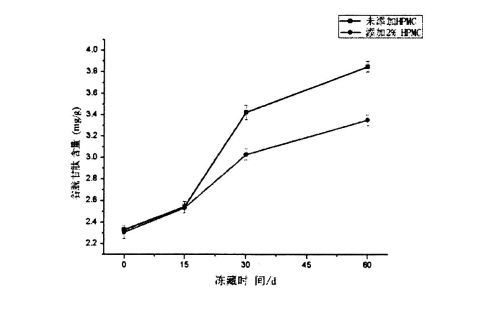

A actividade de produción de gas de fermentación da levadura ten unha importante influencia na calidade dos produtos de fariña fermentados. A través de experimentos, descubriuse que, en comparación co grupo control, a adición de HPMC podería manter mellor a actividade de fermentación da levadura e reducir a taxa de aumento do contido extracelular de glutatión reducido despois de 60 días de conxelación e, nun certo rango, o efecto protector de HPMC foi correlacionado positivamente coa súa adición.

Os resultados indicaron que o HPMC podería engadirse á masa conxelada como un novo tipo de crioprotectante para mellorar as súas propiedades de procesamento e a calidade do pan ao vapor.

Palabras clave: pan ao vapor; masa conxelada; hidroxipropil metilcelulosa; glute de trigo; almidón de trigo; levadura.

Táboa de contidos

Capítulo 1 Prefacio ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

1.1 Estado actual da investigación na casa e no estranxeiro ……………………………………………………… L

1.1.1 Introdución a Mansuiqi ………………………………………………………………………………………………………………………………………………………………………………………………………………………

1.1.2 Estado de investigación dos bollos ao vapor ………………………………………………. . ………… 1

1.1.3 Introdución da masa conxelada ...................................................................................................

1.1.4 Problemas e retos da masa conxelada ………………………………………………………… .3

1.1.5 Estado de investigación da masa conxelada ………………………………………. ............................................. 4

1.1.6 Aplicación de hidrocoloides na mellora da calidade da masa conxelada ……………… .5

1.1.7 hidroxipropil metil celulosa (hidroxipropil metil celulosa, I-IPMC) ....... 5

112 Propósito e importancia do estudo ...........................................................................................

1.3 O contido principal do estudo ...............................................................................................

Capítulo 2 Efectos da adición de HPMC sobre as propiedades de procesamento da masa conxelada e a calidade do pan ao vapor …………………………………………………………………………………………………… 8

2.1 Introdución …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

2.2 Materiais e métodos experimentais .......................................................................................

2.2.1 Materiais experimentais ...........................................................................................................

2.2.2 Instrumentos e equipos experimentais ...........................................................................

2.2.3 Métodos experimentais ...............................................................................................................................................

2.3 Resultados e discusión experimentais ………………………………………………………………………. 11

2.3.1 Índice de compoñentes básicos da fariña de trigo …………………………………………………………… .1L

2.3.2 O efecto da adición de HPMC sobre as propiedades farináceas da masa ....................11

2.3.3 O efecto da adición de HPMC sobre as propiedades de tracción da masa ………………………… 12

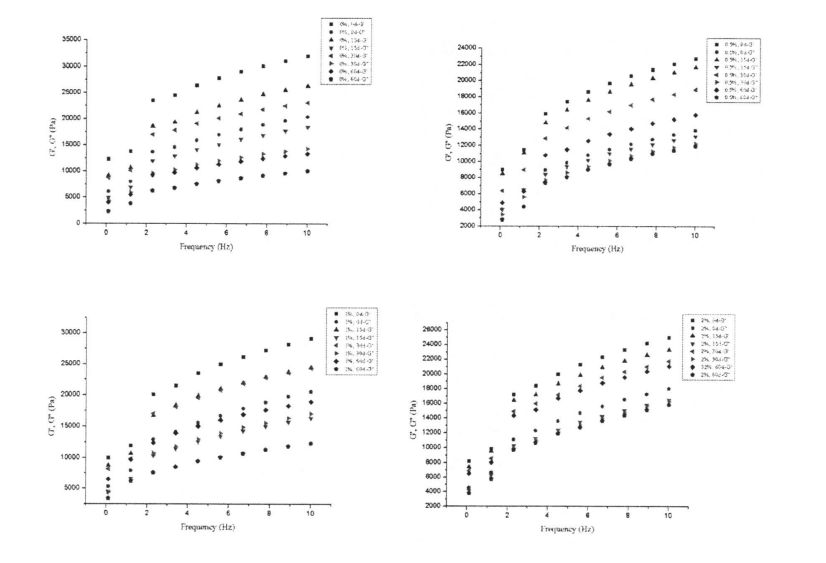

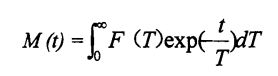

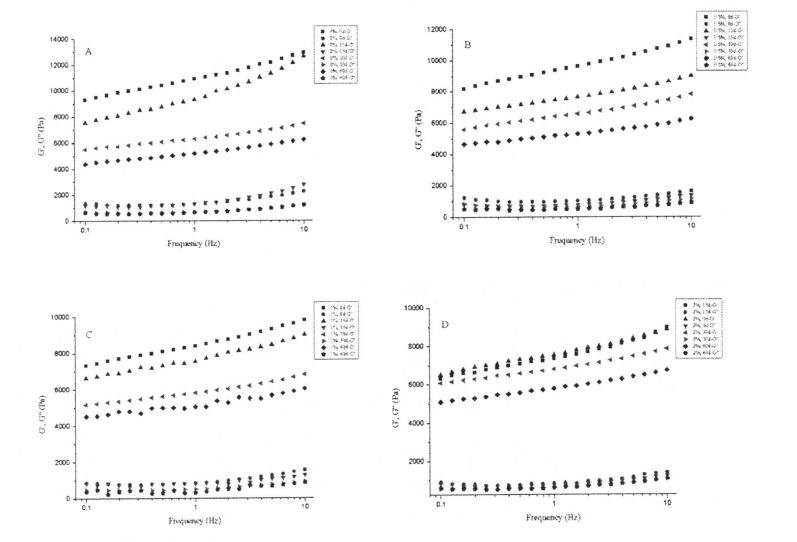

2.3.4 O efecto da adición de HPMC e o tempo de conxelación nas propiedades reolóxicas da masa …………………………. ……………………………………………………………………………………………………………… .15

2.3.5 Efectos do importe da adición de HPMC e do tempo de almacenamento no contido de auga conxelable (GW) na masa conxelada ………………………………………………………………………………………………………………… 15

2.3.6 O efecto da adición de HPMC e o tempo de conxelación na calidade do pan ao vapor ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

2.4 Resumo do capítulo .......................................................................................................................................................................

Capítulo 3 Efectos da adición de HPMC sobre a estrutura e as propiedades da proteína do glute de trigo en condicións de conxelación …………………………………………………………………………………………………… 24

3.1 Introdución …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

3.2.1 Materiais experimentais ………………………………………………………………………………………………………… 25

3.2.2 Aparello experimental ...................................................................................................................................

3.2.3 Reactivos experimentais ………………………………………………………………………………. ……………… 25

3.2.4 Métodos experimentais ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 25

3. Resultados e discusión ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

3.3.1 O efecto da adición de HPMC e o tempo de conxelación sobre as propiedades reolóxicas da masa de glute húmida ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………pectensas

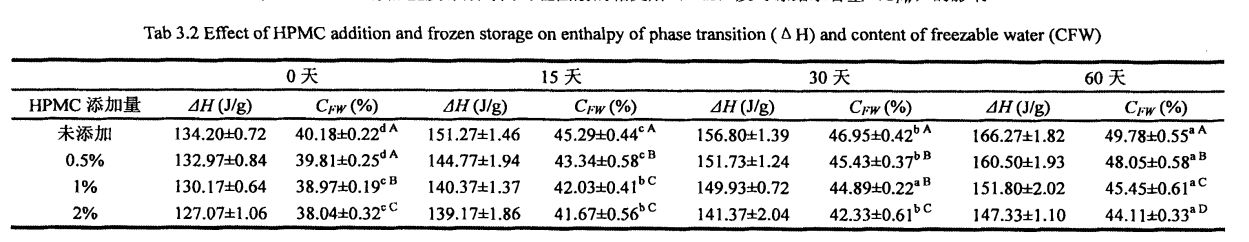

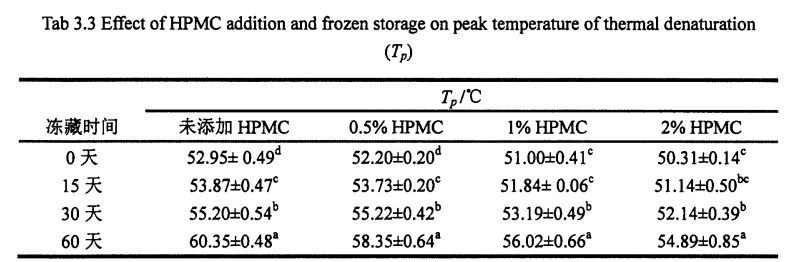

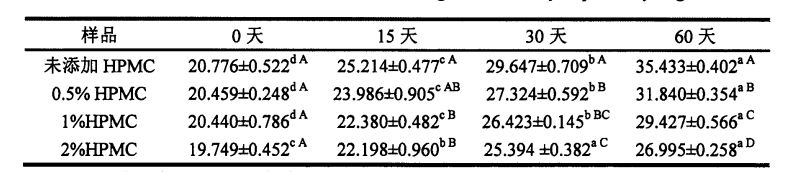

3.3.2 O efecto de engadir cantidade de HPMC e tempo de almacenamento de conxelación no contido de humidade conxelable (CFW) e estabilidade térmica ……………………………………………………………………. 30

3.3.3 Efectos do importe da adición de HPMC e do tempo de almacenamento de conxelación no contido de sulfhidril gratuíto (C buque) ………………………………………………………………………………………………………………. . 34

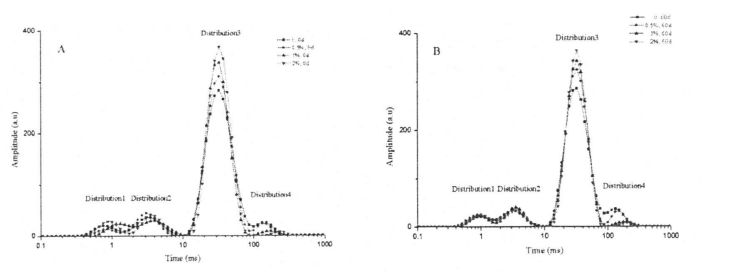

3.3.4 Efectos do importe da adición de HPMC e do tempo de almacenamento de conxelación no tempo de relaxación transversal (N) da masa de glute mollada ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

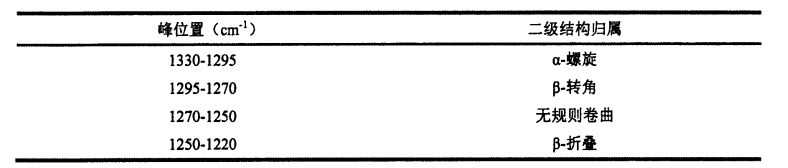

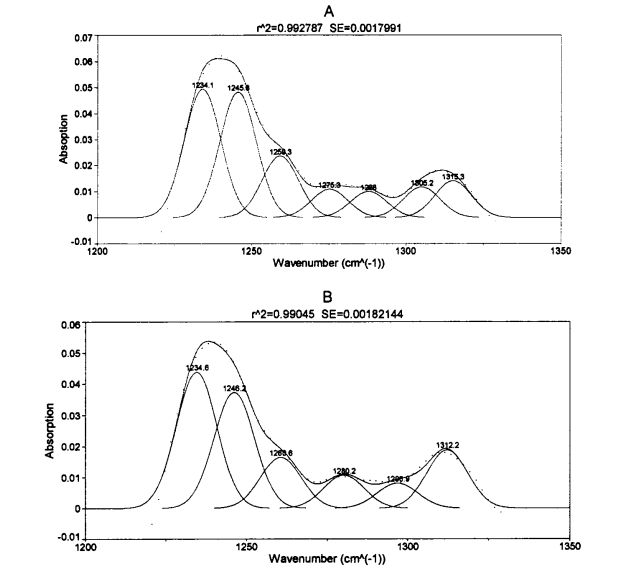

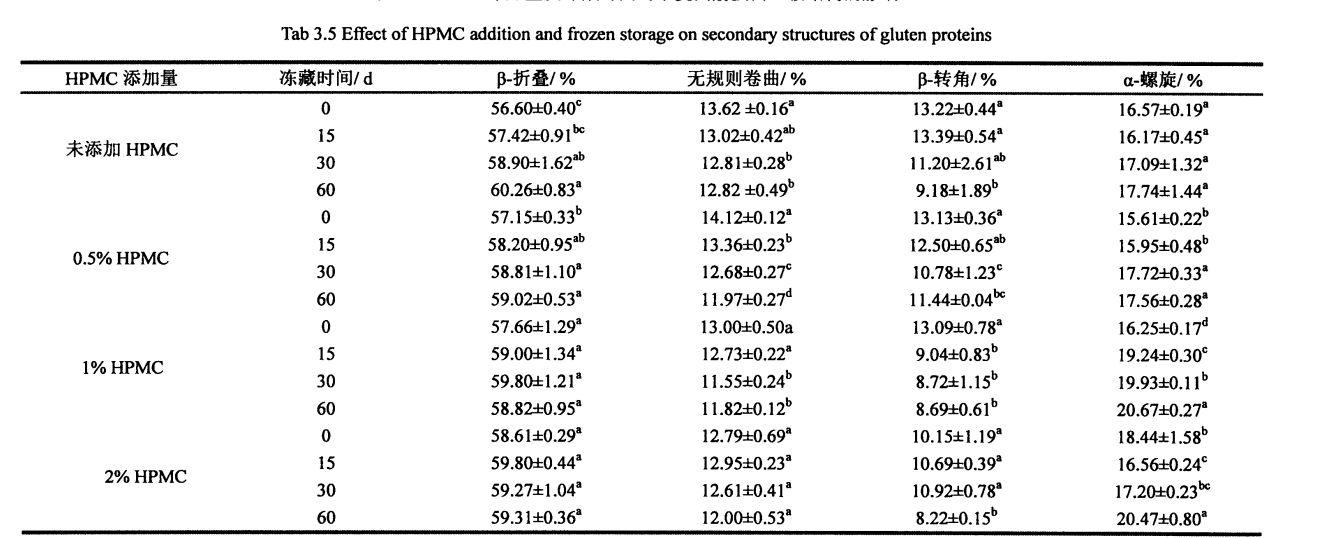

3.3.5 Efectos do importe da adición de HPMC e o tempo de almacenamento de conxelación na estrutura secundaria do glute ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….

3.3.6 Efectos da cantidade de adición de FIPMC e tempo de conxelación na hidrofobicidade superficial da proteína do glute ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

3.3.7 Efectos do importe da adición de HPMC e o tempo de almacenamento de conxelación na estrutura de micro-rede do glute …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… dais

3.4 Resumo do capítulo ...........................................................................................................................................................

Capítulo 4 Efectos da adición de HPMC na estrutura e propiedades do almidón en condicións de almacenamento conxeladas ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

4.1 Introdución ………………………………………………………………………………………………………………………………………………………………………………………………………… 44

4.2 Materiais e métodos experimentais ................................................................................................... 45

4.2.1 Materiais experimentais ………………………………………………………………………………………………………… .45

4.2.2 Aparello experimental ...........................................................................................................................................

4.2.3 Método experimental ...................................................................................................................................................

4.3 Análise e discusión ....................................................................................................................................................................... 48

4.3.1 Contido de compoñentes básicos do almidón de trigo ………………………………………………………. 48

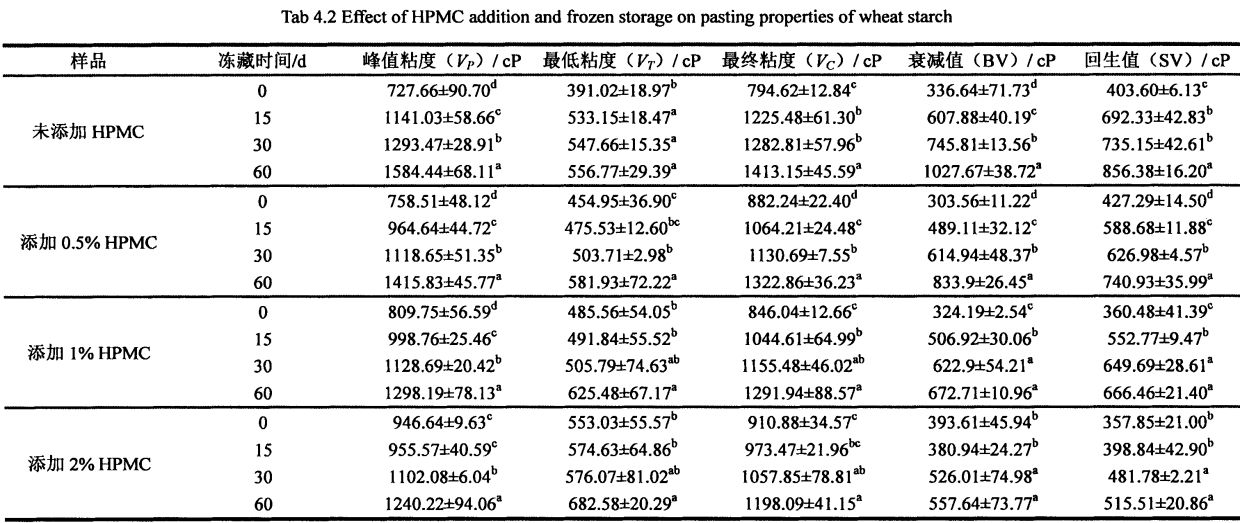

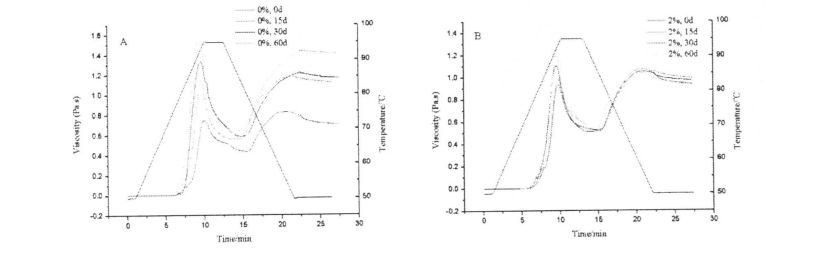

4.3.2 Efectos do importe da adición de I-IPMC e o tempo de almacenamento conxelado nas características de xelatinización do almidón de trigo ……………………………………………………………………………………………………………………………… .48

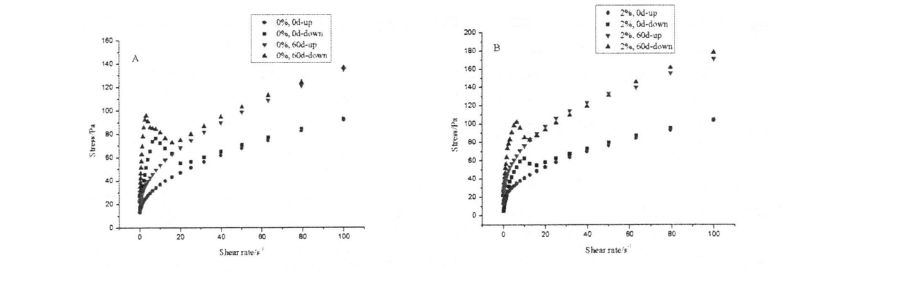

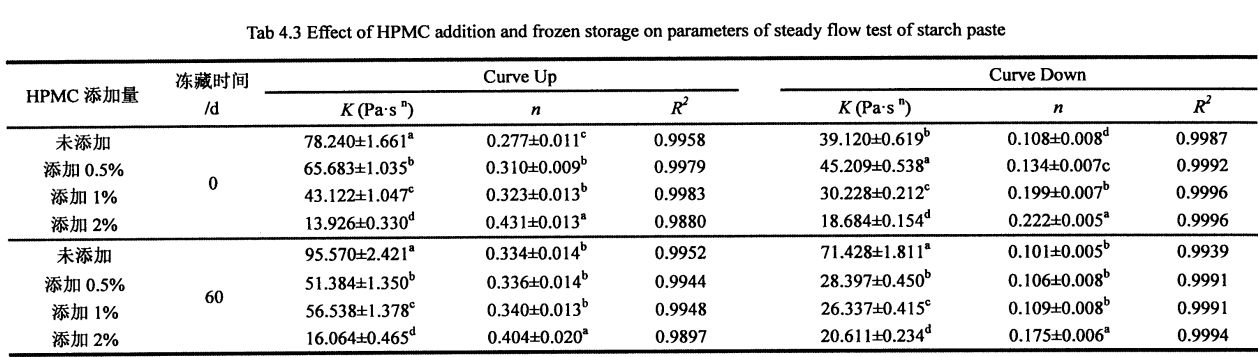

4.3.3 Efectos da adición de HPMC e do tempo de almacenamento de conxelación na viscosidade do cizallamento da pasta de almidón ………………………………………………………………………………………………………………………………………………………………………………………………… $ 52

4.3.4 Efectos do importe da adición de HPMC e tempo de almacenamento conxelado na viscoelasticidade dinámica da pasta de almidón ………………………………………………………………………………………………………… .55

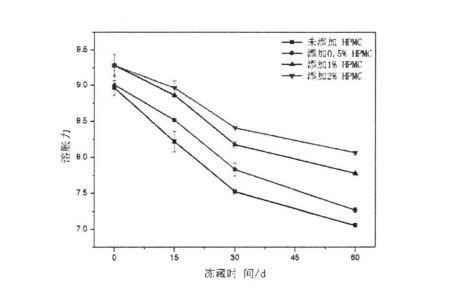

4.3.5 Influencia do importe da adición de HPMC e o tempo de almacenamento conxelado na capacidade de hinchazón de almidón …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… dais

4.3.6 Efectos do importe da adición I-IPMC e o tempo de almacenamento conxelado nas propiedades termodinámicas do almidón …………………………………………………………………………………………………………………. . 57

4.3.7 Efectos do importe da adición de HPMC e do tempo de almacenamento de conxelación na cristalinidade relativa do almidón …………………………………………………………………………………………………………………………… .59

4.4 Resumo do capítulo ……………………………………………………………………………………………………………………………………………………………………………………………… 6 1

Capítulo 5 Efectos da adición de HPMC sobre a taxa de supervivencia de levadura e a actividade de fermentación en condicións de almacenamento conxeladas …………………………………………………………………………………………………. . 62

5.1introducción ………………………………………………………………………………………………………………………………………………………………………………… 62

5.2 Materiais e métodos ………………………………………………………………………………………………………………………… 62

5.2.1 Materiais e instrumentos experimentais .......................................................................................................................................

5.2.2 Métodos experimentais. . . . . ………………………………………………………………………………. 63

5.3 Resultados e discusión ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 64

5.3.1 O efecto da adición de HPMC e o tempo de conxelación na altura de proba da masa ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… dais

5.3.2 Efectos do importe da adición de HPMC e o tempo de conxelación na taxa de supervivencia de levadura …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………pectos

5.3.3 O efecto de engadir cantidade de HPMC e tempo de conxelación no contido do glutatión na masa …………………………………………………………………………………………………………………………………………………………………………………………………………………… dais. "

5.4 Resumo do capítulo ………………………………………………………………………………………………………………………………………………… 67

Capítulo 6 Conclusións e perspectivas ………………………………………………………………………………………………… 68

6.1 Conclusión ………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 68

6.2 Perspectivas …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… 68

Lista de ilustracións

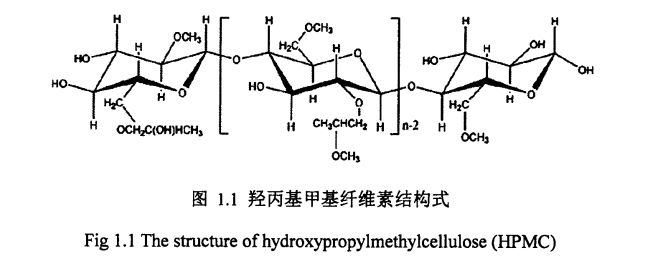

Figura 1.1 A fórmula estrutural da hidroxipropil metilcelulosa ………………………. . 6

Figura 2.1 O efecto da adición de HPMC sobre as propiedades reolóxicas da masa conxelada ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

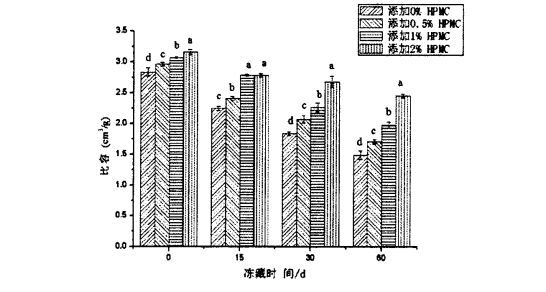

Figure 2.2 Effects of HPMC addition and freezing time on specific volume of steamed bread……………………………………………………………………………………………………………………………………... 18

Figura 2.3 O efecto da adición de HPMC e o tempo de conxelación na dureza do pan ao vapor ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Figura 2.4 O efecto da adición de HPMC e o tempo de conxelación na elasticidade do pan ao vapor ………………………………………………………………………………………………………………………………. . 20

Figura 3.1 O efecto da adición de HPMC e o tempo de conxelación sobre as propiedades reolóxicas do glute mollado ………………………………………………………………………………………………………………………………………………………………………………………………………………. 30

Figura 3.2 Efectos da adición de HPMC e tempo de conxelación nas propiedades termodinámicas do glute de trigo …………………………………………………………………………………………………………………. . 34

Figura 3.3 Efectos da adición de HPMC e do tempo de conxelación no contido de sulfhidril gratuíto do glute de trigo …………………………………………………………………………………………………………………………………… ... 35

Figura 3.4 Efectos do importe da adición de HPMC e do tempo de almacenamento de conxelación na distribución do tempo de relaxación transversal (N) do glute mollado ……………………………………………………………………… 36

Figura 3.5 Espectro infravermello de proteína de trigo do trigo da banda amida III despois da deconvolución e do segundo encaixe derivado ………………………………………………………………… ... 38

Figura 3.6 Ilustración ……………………………………………………………………………………………………………………… .39

Figura 3.7 O efecto da adición de HPMC e do tempo de conxelación na estrutura microscópica da rede de glute ………………………………………………………………………………………………………………………………………. 43

Figura 4.1 Curva característica de xelatinización de almidón ........................................................................... 51

Figura 4.2 Fluid Thixropy of Starch Paste ....................................................................................................... 52

Figura 4.3 Efectos de engadir cantidade de MC e tempo de conxelación na viscoelasticidade da pasta de almidón ……………………………………………………………………………………………………………………… .... 57

Figura 4.4 O efecto da adición de HPMC e o tempo de almacenamento de conxelación na capacidade de hinchazón de almidón …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Figura 4.5 Efectos da adición de HPMC e do tempo de almacenamento de conxelación nas propiedades termodinámicas do almidón …………………………………………………………………………………………………………………. . 59

Figura 4.6 Efectos da adición de HPMC e do tempo de almacenamento en propiedades XRD do almidón ………………………………………………………………………………………………………………………………………………………………………………………………………………………… dais

Figura 5.1 O efecto da adición de HPMC e o tempo de conxelación na altura de proba da masa ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Figura 5.2 O efecto da adición de HPMC e o tempo de conxelación na taxa de supervivencia de levadura ………………………………………………………………………………………………………………………………… .... 67

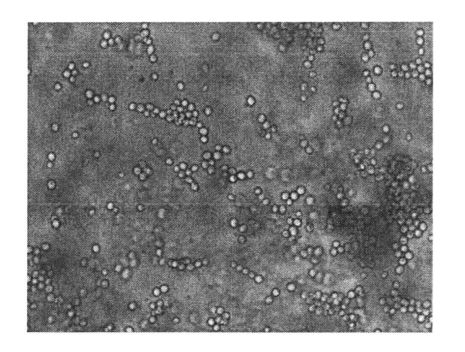

Figura 5.3 Observación microscópica de levadura (exame microscópico) ……………………………………………………………………………………………………………………………………. 68

Figura 5.4 O efecto da adición de HPMC e o tempo de conxelación no contido de glutatión (GSH) ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Lista de formularios

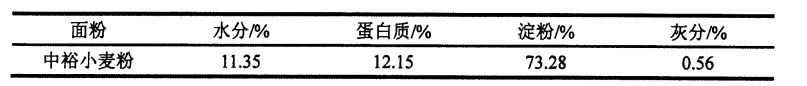

Táboa 2.1 O contido básico do ingrediente da fariña de trigo ……………………………………………………. 11

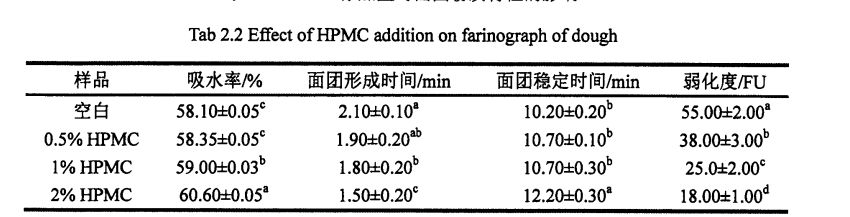

Táboa 2.2 O efecto da adición I-IPMC sobre as propiedades farináceas da masa ..............

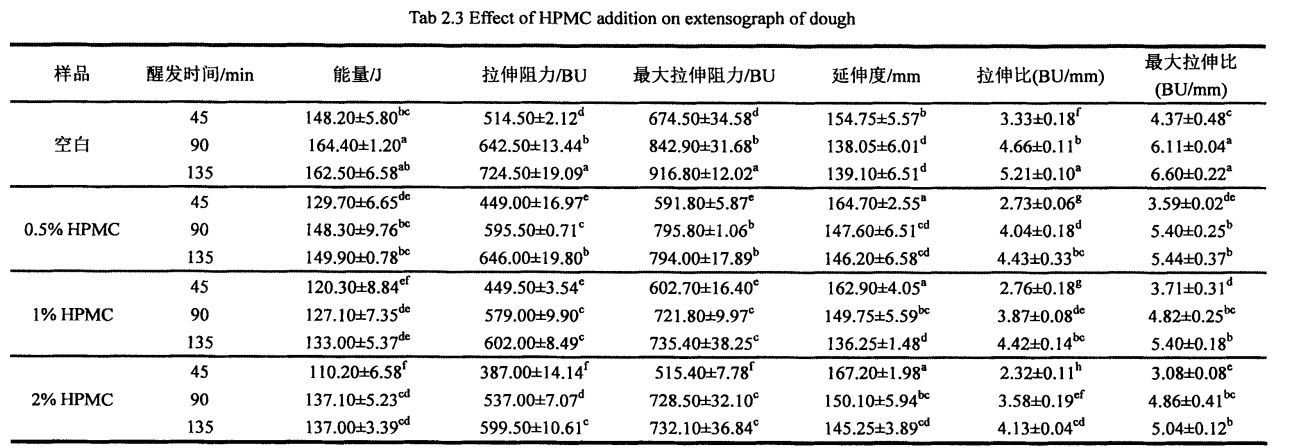

Táboa 2.3 Efecto da adición I-IPMC sobre as propiedades de tracción da masa ……………………………… .14

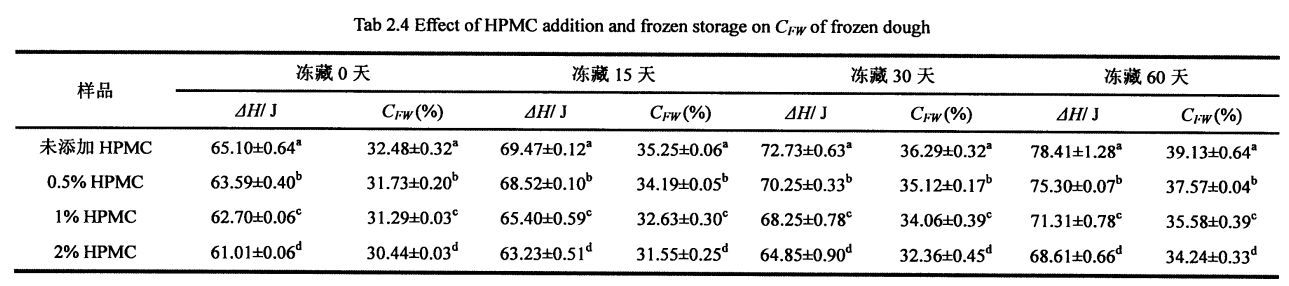

Táboa 2.4 O efecto do importe da adición I-IPMC e o tempo de conxelación no contido de auga conxelable (traballo cf) de masa conxelada ………………………………………………………………………………………………………………………………………………………………………………………………………

Táboa 2.5 Efectos do importe da adición I-IPMC e o tempo de almacenamento de conxelación nas propiedades de textura do pan ao vapor ………………………………………………………………………………………………………………………… .21

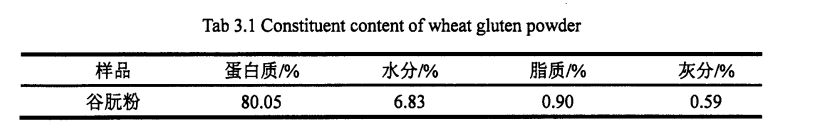

Táboa 3.1 Contido de ingredientes básicos no glute ………………………………………………………… .25

Táboa 3.2 Efectos do importe da adición I-IPMC e do tempo de almacenamento de conxelación na entalpía de transición de fase (YI IV) e o contido de auga do conxelador (e chat) de glute mollado …………………………. 31

Táboa 3.3 Efectos do importe da adición de HPMC e do tempo de almacenamento de conxelación na temperatura máxima (produto) da desnaturalización térmica do glute de trigo ……………………………………………. 33

Táboa 3.4 posicións máximas das estruturas secundarias de proteínas e as súas tarefas ............37

Táboa 3.5 Efectos da adición de HPMC e o tempo de conxelación na estrutura secundaria do glute de trigo ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… $ .40

Táboa 3.6 Efectos da adición de I-IPMC e do tempo de almacenamento na hidrofobicidade superficial do glute de trigo …………………………………………………………………………………………………. 41

Táboa 4.1 Contido de compoñentes básicos do almidón de trigo ………………………………………………… 49

Táboa 4.2 Efectos do importe da adición de HPMC e o tempo de almacenamento conxelado nas características de xelatinización do almidón de trigo ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Táboa 4.3 Efectos da adición de I-IPMC e do tempo de conxelación na viscosidade do cizallamento da pasta de almidón de trigo …………………………………………………………………………………………………………………………………………………………………………………………………. 55

Táboa 4.4 Efectos do importe da adición de I-IPMC e o tempo de almacenamento conxelado nas propiedades termodinámicas da xelatinización do almidón …………………………………………………………………………………………………………………………………… .60

Capítulo 1 Prefacio

1.1 Estado de investigación na casa e no estranxeiro

1.1.1introducción ao pan ao vapor

O pan ao vapor refírese á comida feita da masa despois da proba e ao vapor. Como comida tradicional de pasta chinesa, o pan ao vapor ten unha longa historia e coñécese como "pan oriental". Debido a que o seu produto acabado é de forma hemisférica ou alongada, de sabor suave, delicioso de sabor e rico en nutrientes [l], foi moi popular entre o público durante moito tempo. É a comida básica do noso país, especialmente os residentes do norte. O consumo supón aproximadamente 2/3 da estrutura dietética de produtos no norte e preto do 46% da estrutura dietética dos produtos de fariña no país [21].

1.1.2 Estado de investigación do pan ao vapor

Na actualidade, a investigación sobre o pan ao vapor céntrase principalmente nos seguintes aspectos:

1) Desenvolvemento de novos bollos característicos ao vapor. A través da innovación de materias primas de pan ao vapor e a adición de substancias activas funcionais, desenvolvéronse novas variedades de pans ao vapor, que teñen nutrición e función. Estableceu o estándar de avaliación para a calidade do pan ao vapor de granos diversos mediante análise de compoñentes principais; Fu et a1. (2015) engadiu pomace de limón que contiña fibra dietética e polifenois ao pan ao vapor e evaluou a actividade antioxidante do pan ao vapor; Hao & Beta (2012) estudaron o salvado de cebada e a liño (rico en substancias bioactivas) o proceso de produción de pan ao vapor [5]; Shiau et a1. (2015) evaluou o efecto de engadir fibra de pulpa de piña sobre as propiedades reolóxicas da masa e a calidade do pan ao vapor [6].

2) Investigación sobre o procesamento e composto de fariña especial para pan ao vapor. Estableceuse o efecto das propiedades da fariña sobre a calidade da masa e bollos ao vapor e a investigación sobre a nova fariña especial para os bollos ao vapor, e baseouse nisto, estableceuse un modelo de avaliación de idoneidade de procesamento de fariña [7]; Por exemplo, os efectos de diferentes métodos de fresado de fariña sobre a calidade da fariña e os bollos ao vapor [7] 81; O efecto da compostaxe de varias fariñas de trigo cera na calidade do pan ao vapor [9J et al.; Zhu, Huang e Khan (2001) evaluaron o efecto da proteína do trigo na calidade da masa e do pan ao vapor do norte e consideraron que a gliadina/ glutenina estaba significativamente correlacionada negativamente coas propiedades da masa e a calidade do pan ao vapor [LO]; Zhang, et a1. (2007) analizou a correlación entre o contido de proteínas do glute, o tipo de proteínas, as propiedades da masa e a calidade do pan ao vapor, e concluíu que o contido de subunidade de glutenina de alto peso molecular (1ligh.molecular-peso, HMW) e o contido total de proteínas están relacionados coa calidade do pan de vapor do norte. ter un impacto significativo [11].

3) Investigación sobre preparación de masa e tecnoloxía de fabricación de pan ao vapor. Investigación sobre a influencia das condicións do proceso de produción de pan ao vapor na súa calidade e optimización de procesos; Liughong et al. (2009) demostraron que no proceso de condicionamento da masa, os parámetros de proceso como a adición de auga, o tempo de mestura de masa e o valor do pH da masa teñen un impacto no valor da brancura do pan ao vapor. Ten un impacto significativo na avaliación sensorial. Se as condicións do proceso non son adecuadas, fará que o produto se volva azul, escuro ou amarelo. Os resultados da investigación demostran que durante o proceso de preparación da masa, a cantidade de auga engadida alcanza o 45%e o tempo de mestura de masa é de 5 minutos, ~ Cando o valor de pH da masa foi de 6,5 durante 10 minutos, o valor da brancura e a avaliación sensorial dos bollos medidos polo metro de brancura foron os mellores. Ao rodar a masa 15-20 veces ao mesmo tempo, a masa é unha superficie escamosa, lisa, elástica e brillante; Cando a relación de rolamento é de 3: 1, a folla de masa é brillante e a brancura do pan ao vapor aumenta [l a; Li, et a1. (2015) explorou o proceso de produción de masa fermentada composta e a súa aplicación no procesamento de pan ao vapor [13].

4) Investigación sobre mellora da calidade do pan ao vapor. Investigación sobre a adición e aplicación de improvisadores de calidade do pan ao vapor; Incluír principalmente aditivos (como encimas, emulsionantes, antioxidantes, etc.) e outras proteínas exóxenas [14], almidón e almidón modificado [15], etc. A adición e optimización do proceso correspondente é especialmente destacable que nos últimos anos, por un uso de produtos exóxenos e addirados, os produtos do Gluten. de enfermidade celíaca (necesidades dietéticas de pacientes con enfermidade celíaca [16.1 CIT.

5) Preservación e anti-envellecemento do pan ao vapor e mecanismos relacionados. Pan Lijun et al. (2010) optimizou o modificador composto con bo efecto anti-envellecemento a través do deseño experimental [L non; Wang, et a1. (2015) estudaron os efectos do grao de polimerización de proteínas do glute, a humidade e a recristalización do almidón no aumento da dureza do pan ao vapor analizando as propiedades físicas e químicas do pan ao vapor. Os resultados demostraron que a perda de auga e a recristalización de amidón foron as principais razóns para o envellecemento do pan ao vapor [20].

6) Investigación sobre a aplicación de novas bacterias e pastas fermentadas. Jiang, et a1. (2010) Aplicación de Chaetomium sp. fermentado para producir xilanase (con termostable) en pan ao vapor [2L '; Gerez, et a1. (2012) usou dous tipos de bacterias de ácido láctico en produtos de fariña fermentados e avaliaron a súa calidade [221; Wu, et al. (2012) estudaron a influencia da pasta de leite fermentada por catro tipos de bacterias de ácido láctico (Lactobacillus plantarum, Lactobacillus, Sanfranciscemis, Lactobacillus brevis e Lactobacillus delbrueckii subsp Bulgaricus) sobre o volume específico (textura, textura, fermentación, etc.) de Bulgarus do norte); e Gerez, et a1. (2012) usaron as características de fermentación de dous tipos de bacterias de ácido láctico para acelerar a hidrólise da gliadina para reducir a alerxenicidade dos produtos de fariña [24] e outros aspectos.

7) Investigación sobre a aplicación de masa conxelada en pan ao vapor.

Entre eles, o pan ao vapor é propenso ao envellecemento en condicións de almacenamento convencionais, o que é un factor importante que restrinxe o desenvolvemento da produción de pan ao vapor e a industrialización de procesamento. Despois do envellecemento, a calidade do pan ao vapor redúcese: a textura vólvese seca e dura, seca, encolla e fisuras, a calidade sensorial e o sabor se deteriora, a taxa de dixestión e absorción diminúe e o valor nutricional diminúe. Isto non só afecta á súa vida útil, senón que tamén crea moitos residuos. Segundo as estatísticas, a perda anual por envellecemento é do 3% da produción de produtos de fariña. 7%. Coa mellora do nivel de vida das persoas e a conciencia sanitaria, así como o rápido desenvolvemento da industria alimentaria, como industrializar os tradicionais produtos de fideos básicos populares, incluíndo pan ao vapor e obter produtos con alta calidade, longa vida útil e fácil conservación para satisfacer as necesidades da crecente demanda de alimentos frescos, de alta calidade e conveniente, é un problema técnico de longa calidade. Con base neste contexto, xurdiu a masa conxelada e o seu desenvolvemento aínda está no ascendente.

1.1.3introducción á masa conxelada

A masa conxelada é unha nova tecnoloxía para o procesamento e produción de produtos de fariña desenvolvidos nos anos cincuenta. Refírese principalmente ao uso de fariña de trigo como materia prima e auga ou azucre como materiais auxiliares principais. Os procesos cocidos, embalados ou desempaquetados, de conxelación rápida e outros procesos fan que o produto chegue a un estado conxelado e dentro. Para os produtos conxelados a 18 "C, o produto final debe descongelarse, probar, cociñar, etc. [251].

Segundo o proceso de produción, a masa conxelada pódese dividir aproximadamente en catro tipos.

A) Método de masa conxelada: a masa divídese nunha peza, conxelada rápida, conxelada, descongelada, probada e cociñada (cocción, vapor, etc.)

b) Método de masa previa e conxelante: a masa divídese nunha parte, unha parte está probada, unha é conxelada rápida, unha está conxelada, unha está descongelada, unha é probada e un é cocido (cocción, vapor, etc.)

c) masa conxelada preprocesada: a masa divídese nunha peza e formada, completamente probada, logo cociñada (ata certo punto), arrefriada, conxelada, conxelada, almacenada, descongelada e cociñada (cocción, vapor, etc.)

d) masa conxelada completamente procesada: a masa faise nunha soa peza e fórmase, logo está completamente probada, e logo cociñada, conxelada, conxelada e almacenada e descongelada.

A aparición de masa conxelada non só crea condicións para a industrialización, a estandarización e a produción en cadea de produtos de pasta fermentada, senón que pode acurtar efectivamente o tempo de procesamento, mellorar a eficiencia da produción e reducir o tempo de produción e os custos laborais. Polo tanto, o fenómeno envellecido da comida de pasta inhibe efectivamente e logra o efecto de prolongar a vida útil do produto. Polo tanto, especialmente en Europa, América, Xapón e outros países, a masa conxelada é moi utilizada en pan branco (pan), pan doce francés (pan doce francés), pequeno muffin (muffin), rolos de pan (rolos), baguette francés (- pau), galletas e conxelados

Os bolos e outros produtos de pasta teñen diferentes graos de aplicación [26-27]. Segundo as estatísticas incompletas, en 1990, o 80% das panaderías dos Estados Unidos usaron masa conxelada; O 50% das panaderías en Xapón tamén usaron masa conxelada. século XX

Na década dos noventa, a tecnoloxía de procesamento de masa conxelada foi introducida en China. Co desenvolvemento continuo da ciencia e a tecnoloxía e a mellora continua do nivel de vida das persoas, a tecnoloxía de masa conxelada ten amplas perspectivas de desenvolvemento e un enorme espazo para o desenvolvemento

1.1.4 Problemas e retos da masa conxelada

Sen dúbida, a tecnoloxía de masa conxelada ofrece unha idea factible para a produción industrializada de alimentos tradicionais chineses como o pan ao vapor. Non obstante, esta tecnoloxía de procesamento aínda ten algunhas carencias, especialmente no estado de tempo de conxelación máis longa, o produto final terá un tempo de proba máis longo, menor volume específico, maior dureza, perda de auga, mal sabor, sabor reducido e deterioración da calidade. Ademais, debido á conxelación

A masa é un compoñente multi-compoñente (humidade, proteína, almidón, microorganismo, etc.), multi-fase (sólido, líquido, gas), a varias escala (macromoléculas, moléculas pequenas), interface multi-interface (interface de gasolina sólida, interface de calidade líquido), interface de calidade sólida e sólido. Diversidade.

A maioría dos estudos descubriron que a formación e o crecemento dos cristais de xeo nos alimentos conxelados é un factor importante que conduce á deterioración da calidade do produto [291]. Os cristais de xeo non só reducen a taxa de supervivencia de levadura, senón que tamén debilitan a resistencia ao glute, afectan a cristalinidade e a estrutura de xel de almidón e danan as células de levadura e liberan o glutatión reductor, o que reduce aínda máis a capacidade de retención de gas do glute. Ademais, no caso do almacenamento conxelado, as flutuacións de temperatura poden provocar que os cristais de xeo crezan debido á recristalización [30]. Polo tanto, como controlar os efectos adversos da formación e crecemento de cristal de xeo no almidón, o glute e a levadura é a clave para resolver os problemas anteriores, e tamén é un campo de investigación e dirección en quente. Nos últimos dez anos, moitos investigadores participaron neste traballo e obtiveron algúns resultados de investigación fructíferos. Non obstante, aínda hai algunhas lagoas e algúns problemas non resoltos e controvertidos neste campo, que hai que explorar máis, como:

a) Como frear a deterioración da calidade da masa conxelada coa extensión do tempo de almacenamento conxelado, especialmente como controlar a influencia da formación e crecemento de cristais de xeo na estrutura e propiedades dos tres compoñentes principais da masa (almidón, glute e levadura), aínda é un problema. Hotspots e cuestións fundamentais neste campo de investigación;

b) Debido a que hai certas diferenzas na tecnoloxía de procesamento e produción e fórmula de diferentes produtos de fariña, aínda hai unha falta de investigación sobre o desenvolvemento da masa conxelada especial correspondente en combinación con diferentes tipos de produtos;

c) Expanda, optimiza e use novos improvisadores de calidade de masa conxelada, que é propicio para a optimización das empresas de produción e a innovación e o control de custos dos tipos de produtos. Na actualidade, aínda hai que reforzarse e ampliarse;

d) O efecto dos hidrocolóides na mellora da calidade dos produtos de masa conxelada e os mecanismos relacionados aínda hai que ser estudados e explicados sistematicamente.

1.1.5 Estado de investigación da masa conxelada

Á vista dos problemas e desafíos anteriores da masa conxelada, a investigación innovadora a longo prazo sobre a aplicación da tecnoloxía de masa conxelada, o control de calidade e a mellora dos produtos de masa conxelada e o mecanismo relacionado de cambios na estrutura e as propiedades dos compoñentes materiais no sistema de masa conxelada e o deterioro da calidade, tal investigación é un problema quente no campo da investigación de caixas conxeladas nos últimos anos. En concreto, as principais investigacións domésticas e estranxeiras nos últimos anos céntranse principalmente nos seguintes puntos:

I. Estudo os cambios na estrutura e as propiedades da masa conxelada coa extensión do tempo de almacenamento de conxelación, co fin de explorar os motivos da deterioración da calidade do produto, especialmente o efecto da cristalización de xeo sobre macromoléculas biolóxicas (proteínas, almidón, etc.), por exemplo, cristalización de xeo. Formación e crecemento e a súa relación co estado e a distribución da auga; cambios na estrutura de proteínas do glute de trigo, conformación e propiedades [31]; cambios na estrutura e propiedades do almidón; Cambios na microestrutura de masa e propiedades relacionadas, etc. 361.

Os estudos demostraron que os principais motivos para o deterioro das propiedades de procesamento da masa conxelada inclúen: 1) Durante o proceso de conxelación, a supervivencia da levadura e a súa actividade de fermentación son significativamente reducidas; 2) A estrutura de rede continua e completa da masa é destruída, dando lugar á capacidade de retención de aire da masa. e a forza estrutural redúcese moito.

II. Optimización do proceso de produción de masa conxelada, condicións de almacenamento conxelado e fórmula. Durante a produción de masa conxelada, control de temperatura, condicións de proba, tratamento previo á conxelación, taxa de conxelación, condicións de conxelación, contido de humidade, contido de proteínas de glute e métodos de descongelación afectarán as propiedades de procesamento da masa conxelada [37]. En xeral, as taxas de conxelación máis altas producen cristais de xeo de tamaño menor e máis uniformemente distribuídos, mentres que as taxas de conxelación máis baixas producen cristais de xeo máis grandes que non se distribúen uniformemente. Ademais, unha menor temperatura de conxelación incluso por baixo da temperatura de transición de vidro (CTA) pode manter eficazmente a súa calidade, pero o custo é maior, e as temperaturas de produción e transporte de cadea fría adoitan ser pequenas. Ademais, a flutuación da temperatura de conxelación provocará a recristalización, o que afectará á calidade da masa.

Iii. Empregando aditivos para mellorar a calidade do produto da masa conxelada. Para mellorar a calidade do produto da masa conxelada, moitos investigadores fixeron exploracións desde diferentes perspectivas, por exemplo, mellorando a baixa tolerancia á temperatura dos compoñentes materiais na masa conxelada, empregando aditivos para manter a estabilidade da estrutura da rede de masa [45.56], etc. entre eles, o uso de aditivos é un método eficaz e amplamente utilizado. Inclúen principalmente, i) preparados enzimáticos, como, transglutaminase, O [. Amilase; ii) emulsionantes, como stearato de monoglicéridos, datem, ssl, csl, datem, etc.; iii) antioxidantes, ácido ascórbico, etc.; iv) hidrocoloides polisacáridos, como goma de guar, original amarelo, goma árabe, goma konjac, alginato de sodio, etc.; v) Outras substancias funcionais, como Xu, ET A1. (2009) engadiu proteínas de estrutura de xeo á masa de glute húmida en condicións de conxelación e estudou o seu efecto protector e o seu mecanismo na estrutura e función da proteína do glute [Y71.

Ⅳ. Cría de anticongelante levadura e aplicación de novo anticongelante de levadura [58-59]. Sasano, et a1. (2013) obtivo cepas de levadura tolerantes á conxelación mediante hibridación e recombinación entre diferentes cepas [60-61], e S11i, Yu, e Lee (2013) estudaron un axente de nucleación de xeo biogénico derivado de herbicanos de Erwinia usados para protexer a fermentación da fermentación de levas de levadura [62J.

1.1.6 Aplicación de hidrocoloides na mellora da calidade da masa conxelada

A natureza química do hidrocolóide é un polisacárido, que está composto por monosacáridos (glicosa, ramnosa, arabinosa, manosa, etc.) a través de 0 [. 1-4. Enlace glicosídico ou/e a. 1-"6. Bond glicosídico ou B. 1-4. Bondllycosídico e 0 [.1-3. O alto composto orgánico molecular formado pola condensación de enlace glicosídico ten unha variedade rica e pódese dividir aproximadamente en: ① celulosa derivados, como a célula de célula de metilo), a celulosa ①, cmc); como a goma de Konjac, a goma de guar, a goma árabe; A migración, o estado e a distribución da auga no sistema alimentario. Polo tanto, a adición de coloides hidrofílicos dá aos alimentos moitas funcións, propiedades e calidades dos hidrocolios están estreitamente relacionados coa interacción entre os polisacáridos e a auga e outras substancias macromoleculares. de produtos de fariña. Wang Xin et al. (2007) estudou o efecto de engadir polisacáridos de algas e xelatina na temperatura de transición do vidro da masa [631. Wang Yusheng et al. (2013) crían que a adición composta dunha variedade de coloides hidrofílicos pode cambiar significativamente o fluxo de masa. Cambia as propiedades, mellora a resistencia á tracción da masa, aumenta a elasticidade da masa, pero reduce a extensibilidade da masa [Eliminar.

1.1.7hidroxipropil metil celulosa (hidroxipropil metil celulosa, I-IPMC)

A hidroxipropil metil celulosa (hidroxipropil metil celulosa, HPMC) é un derivado de celulosa que se produce naturalmente formado por hidroxipropilo e metilo substituíndo parcialmente o hidroxilo na cadea lateral da celulosa [65] (Fig. 1. 1). A Farmacopeia dos Estados Unidos (Farmacopeia dos Estados Unidos) divide o HPMC en tres categorías segundo a diferenza no grao de substitución química na cadea lateral de HPMC e o grao de polimerización molecular: E (hipromelosa 2910), F (hipromelosa 2906) e K (hipromelosa 2208).

Debido á existencia de enlaces de hidróxeno na cadea molecular lineal e a estrutura cristalina, a celulosa ten unha mala solubilidade en auga, o que tamén limita o seu rango de aplicacións. Non obstante, a presenza de substituíntes na cadea lateral de HPMC rompe os enlaces intramoleculares de hidróxeno, tornándoo máis hidrófilo [66L], que pode incharse rapidamente na auga e formar unha dispersión coloidal grosa estable a baixas temperaturas. Como coloide hidrofílico baseado en derivados de celulosa, o HPMC foi moi utilizado nos campos de materiais, canking, téxtiles, cosméticos, farmacéuticos e alimentos [6 71]. En particular, debido ás súas propiedades termo-xeladas reversibles, o HPMC adoita usarse como compoñente de cápsula para medicamentos de liberación controlada; Nos alimentos, o HPMC tamén se usa como tensioactivo, espesantes, emulsionantes, estabilizadores, etc., e xogan un papel na mellora da calidade dos produtos relacionados e realizando funcións específicas. Por exemplo, a adición de HPMC pode cambiar as características de xelatinización do almidón e reducir a resistencia ao xel da pasta de almidón. , HPMC pode reducir a perda de humidade nos alimentos, reducir a dureza do núcleo do pan e inhibir efectivamente o envellecemento do pan.

Aínda que o HPMC foi usado en pasta ata certo punto, úsase principalmente como axente anti-envellecemento e axente de auga para o pan, etc., que pode mellorar o volume específico do produto, as propiedades de textura e a vida útil prolongada [71.74]. Non obstante, en comparación con coloides hidrofílicos como GUAR goma, goma xantana e alginato de sodio [75-771], non hai moitos estudos sobre a aplicación de HPMC en masa conxelada, tanto se pode mellorar a calidade do pan ao vapor procesado a partir da masa conxelada. Aínda hai unha falta de informes relevantes sobre o seu efecto.

1.2Research Finalidade e importancia

Na actualidade, a aplicación e a produción a gran escala de tecnoloxía de procesamento de masa conxelada no meu país no seu conxunto aínda está en fase de desenvolvemento. Ao mesmo tempo, hai certas trampas e deficiencias na propia masa conxelada. Estes factores completos restrinxen sen dúbida a aplicación e a promoción da masa conxelada. Por outra banda, isto tamén significa que a aplicación de masa conxelada ten grandes perspectivas potenciais e amplas, especialmente desde a perspectiva de combinar a tecnoloxía de masa conxelada coa produción industrializada de fideos tradicionais chineses (non) alimentos básicos fermentados, para desenvolver máis produtos que satisfagan as necesidades dos residentes chineses. É de importancia práctica mellorar a calidade da masa conxelada en función das características da pastelería chinesa e dos hábitos dietéticos e é adecuada para as características de procesamento da pastelería chinesa.

Precisamente é debido a que a investigación de aplicacións relevante de HPMC en fideos chineses aínda falta relativamente. Polo tanto, o propósito deste experimento é ampliar a aplicación de HPMC á masa conxelada e determinar a mellora do procesamento de masa conxelada por HPMC mediante a avaliación da calidade do pan ao vapor. Ademais, engadiuse HPMC aos tres compoñentes principais da masa (proteína de trigo, almidón e líquido de levadura), e o efecto do HPMC na estrutura e propiedades da proteína de trigo, o almidón e o levadura foi estudado sistematicamente. E explique os seus problemas de mecanismo relacionados, para proporcionar un novo camiño factible para a mellora da calidade da masa conxelada, para ampliar o alcance da aplicación de HPMC no campo dos alimentos e proporcionar soporte teórico para a produción real de masa conxelada adecuada para facer pan ao vapor.

1.3 O contido principal do estudo

Crese xeralmente que a masa é un sistema típico de materia suave complexa coas características de multi-compoñentes, multi-interface, multi-fase e a varias escala.

Efectos da cantidade de adición e tempo de almacenamento conxelado na estrutura e propiedades da masa conxelada, a calidade dos produtos de masa conxelada (pan ao vapor), a estrutura e as propiedades do glute de trigo, a estrutura e as propiedades do almidón de trigo e a actividade de fermentación da levadura. Con base nas consideracións anteriores, fíxose o seguinte deseño experimental neste tema de investigación:

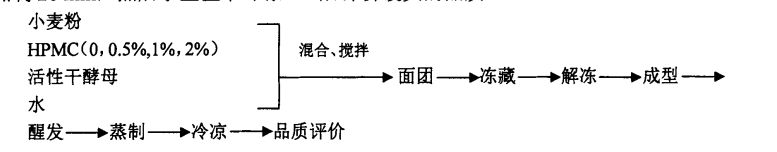

1) Seleccione un novo tipo de coloide hidrofílico, hidroxipropil metilcelulosa (HPMC) como aditivo e estuda a cantidade de adición de HPMC en diferentes condicións de tempo de conxelación (0, 15, 30, 60 días; as mesmas seguintes). (0%, 0,5%, 1%, 2%; o mesmo por debaixo) sobre as propiedades reolóxicas e a microestrutura da masa conxelada, así como sobre a calidade do produto de masa - pan ao vapor (incluído o volume específico de pan ao vapor), textura), investigar o efecto de engadir HPMC á masa conxelada sobre as propiedades de procesamento da cantidade de vapores e avaliar a mellora do efecto de procesamento da cantidade de vapores e avaliar a mellora da mellora da cantidade de vapores e a mellora do vapor e a mellora da mellora do vapor e a mellora do vapor e a mellora da mellora do vapor e a mellora do vapor e a mellora do vapor e a mellora do vapor e a mellora do vapor, e a mellora do vapor e a mellora do vapor e a mellora do vapor e a mellora do vapor e a produción do vapor, e propiedades da masa conxelada;

2) Desde a perspectiva do mecanismo de mellora, estudáronse os efectos de diferentes adicións de HPMC sobre as propiedades reolóxicas da masa de glute húmido, a transición do estado da auga e a estrutura e as propiedades do glute de trigo en diferentes condicións de tempo de almacenamento de conxelación.

3) Desde a perspectiva do mecanismo de mellora, estudáronse os efectos de diferentes adicións de HPMC sobre as propiedades de xelatinización, propiedades de xel, propiedades de cristalización e propiedades termodinámicas do almidón en diferentes condicións de tempo de almacenamento.

4) Desde a perspectiva do mecanismo de mellora, estudáronse os efectos de diferentes adicións de HPMC sobre a actividade da fermentación, a taxa de supervivencia e o contido de glutatión extracelular de levadura en diferentes condicións de tempo de almacenamento de conxelación.

Capítulo 2 Efectos da adición I-IPMC sobre as propiedades de procesamento de masa conxelada e a calidade do pan ao vapor

2.1 Introdución

En xeral, a composición material da masa empregada para elaborar produtos de fariña fermentada inclúe principalmente substancias macromoleculares biolóxicas (almidón, proteína), auga inorgánica e levadura de organismos, e fórmase despois da hidratación, a reticulación e a interacción. Desenvolveuse un sistema de material estable e complexo cunha estrutura especial. Numerosos estudos demostraron que as propiedades da masa teñen un impacto significativo na calidade do produto final. Polo tanto, ao optimizar a compostaxe para cumprir o produto específico e é unha dirección de investigación para mellorar a formulación e tecnoloxía de masa da calidade do produto ou dos alimentos para o seu uso; Por outra banda, mellorar ou mellorar as propiedades do procesamento e conservación de masa para garantir ou mellorar a calidade do produto tamén é un problema importante de investigación.

Como se mencionou na introdución, engadindo HPMC a un sistema de masa e examinando os seus efectos sobre as propiedades da masa (Farin, Elongación, Reoloxía, etc.) e a calidade final do produto son dous estudos estreitamente relacionados.

Polo tanto, este deseño experimental realízase principalmente a partir de dous aspectos: o efecto da adición de HPMC sobre as propiedades do sistema de masa conxelada e o efecto sobre a calidade dos produtos de pan ao vapor.

2.2 Materiais e métodos experimentais

2.2.1 Materiais experimentais

Zhongyu Wheat Flour Binzhou Zhongyu Food Co., Ltd.; Angel Active Dry Yeast Angel Yeast Co., Ltd.; HPMC (grao de substitución de metilo do 28%.30%, grao de substitución de hidroxipropilo do 7%.12%) Aladdin (Shanghai) Company Reigent Chemical; Todos os reactivos químicos empregados neste experimento son de grao analítico;

2.2.2 Instrumentos e equipos experimentais

Nome do instrumento e do equipo

BPS. Caixa de temperatura e humidade constante de 500cl

TA-XT PLUS Testador de propiedades físicas

Baldo analítico electrónico BSAL24S

DHG. 9070a Secar a explosión ao forno

Sm. Mixer de masa 986S

C21. Cociña de indución KT2134

Contador de po. E

Extensómetro. E

Descubrimento R3 REOMENTO ROTATIVO

Calorímetro de dixitalización diferencial Q200

FD. 1b. 50 secador de conxelación do baleiro

SX2.4.10 Forno de muffle

Kjeltee TM 8400 Analizador automático de nitróxeno Kjeldahl

Fabricante

Shanghai Yiheng Scientific Instrument Co., Ltd.

Stab Micro Systems, Reino Unido

Sartorius, Alemaña

Shanghai Yiheng Scientific Instrument Co., Ltd.

Top Kitchen Appliance Technology Co., Ltd.

Guangdong Midea Life Appliance Manufacturing Co., Ltd.

Brabender, Alemaña

Brabender, Alemaña

American TA Company

American TA Company

Beijing Bo Yi Kang Experimental Instrument Co., Ltd.

Huang Shi Heng Feng Medical Equipment Co., Ltd.

Compañía Danesa Foss

2.2.3 Método experimental

2.2.3.1 Determinación de compoñentes básicos da fariña

Segundo GB 50093.2010, GB 5009.5--2010, GB/T 5009.9.2008, GB50094.2010T78-81], determine os compoñentes básicos da fariña de trigo-humidade, proteína, almidón e contido de cinza.

2.2.3.2 Determinación das propiedades Flouy da masa

Segundo o método de referencia GB/T 14614.2006 Determinación de propiedades farináceas da masa [821.

2.2.3.3 Determinación das propiedades de tracción da masa

Determinación das propiedades de tracción da masa segundo GB/T 14615.2006 [831.

2.2.3.4 Produción de masa conxelada

Consulte o proceso de fabricación de masa de GB/T 17320.1998 [84]. Pesa 450 g de fariña e 5 g de levadura seca activa na cunca da batedora de masa, mexa a baixa velocidade para mesturar completamente os dous e, a continuación, engade 245 ml de baixa temperatura (auga destilada (pre-almacenada na frigorífica a 4 ° C durante 24 horas ata inhibir a actividade de levadura), subir a baixa velocidade durante 1 min. 180g / porción, amasalo nunha forma cilíndrica, logo selala cunha bolsa de ziplock e póñaa. Conxele a 18 ° C durante 15, 30 e 60 días. como grupo experimental de control.

2.2.3.5 Determinación das propiedades reolóxicas da masa

Saca as mostras de masa despois do tempo de conxelación correspondente, colócaas nun frigorífico a 4 ° C durante 4 h e logo colócaas a temperatura ambiente ata que as mostras de masa estean completamente derretidas. O método de procesamento de mostras tamén é aplicable á parte experimental de 2.3.6.

Cortouse unha mostra (aproximadamente 2 g) da parte central da masa parcialmente derretida e colocouse na placa inferior do reómetro (Discovery R3). En primeiro lugar, a mostra foi sometida a dixitalización dinámica de cepa. Os parámetros experimentais específicos fixáronse do seguinte xeito: utilizouse unha placa paralela cun diámetro de 40 mm, a brecha estableceuse en 1000 mln, a temperatura era de 25 ° C e o rango de dixitalización foi do 0,01%. 100%, o tempo de descanso da mostra é de 10 minutos e a frecuencia está fixada en 1Hz. A rexión de viscoelasticidade lineal (LVR) das mostras probadas foi determinada pola dixitalización de cepa. A continuación, a mostra foi sometida a un barrido de frecuencia dinámica e os parámetros específicos fixáronse do seguinte xeito: o valor da tensión foi do 0,5% (no rango LVR), o tempo de descanso, o dispositivo empregado, o espazo e a temperatura foron consistentes cos axustes do parámetro de varrido. Na curva de reoloxía rexistráronse cinco puntos de datos (parcelas) por cada aumento de 10 veces na frecuencia (modo lineal). Despois de cada depresión de pinzas, o exceso de mostra foi raspado suavemente cunha lámina e aplicouse unha capa de aceite de parafina ao bordo da mostra para evitar a perda de auga durante o experimento. Cada mostra repetiuse tres veces.

2.2.3.6 Contido de auga conxelable (contido de auga conxelable, determinación interna) na masa

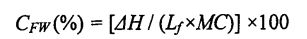

Pesa unha mostra de aproximadamente 15 mg da parte central da masa completamente derretida, selo nun crisol de aluminio (adecuado para mostras de líquido) e medra cunha calorimetría de dixitalización diferencial (DSC). Establécense os parámetros específicos do programa. Do seguinte xeito: Primeiro equilibrar a 20 ° C durante 5 min, logo caer a .30 ° C a unha velocidade de 10 "c/min, manter durante 10 min e, finalmente, subir a 25 ° C a unha velocidade de 5" c/min, o gas de purga é de nitróxeno (N2) e o seu caudal foi de 50 ml/min. Usando o crisol de aluminio en branco como referencia, a curva DSC obtida analizouse mediante o software de análise Universal Analysis 2000, e a entalpía de fusión (día) do cristal de xeo obtívose integrando o pico situado a aproximadamente 0 ° C. O contido de auga conxelable (CFW) calcúlase coa seguinte fórmula [85.86]:

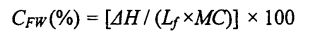

Entre eles, 厶 representa a calor latente de humidade e o seu valor é de 334 J Dan; MC (contido total de humidade) representa o contido total de humidade na masa (medido segundo GB 50093.2010T78]). Cada mostra repetiuse tres veces.

2.2.3.7 Produción de pan ao vapor

Despois do tempo de conxelación correspondente, sacouse a masa conxelada, primeiro equilibrouse nun frigorífico de 4 ° C durante 4 h e logo colocouse a temperatura ambiente ata que a masa conxelada estaba completamente descongelada. Divide a masa en aproximadamente 70 gramos por porción, amádelle en forma e logo colócaa nunha caixa de temperatura e humidade constante e probala durante 60 minutos a 30 ° C e unha humidade relativa do 85%. Despois da proba, o vapor durante 20 minutos e logo arrefríe durante 1 h a temperatura ambiente para avaliar a calidade do pan ao vapor.

2.2.3.8 Avaliación da calidade do pan ao vapor

(1) Determinación do volume específico de pan ao vapor

Segundo GB/T 20981.2007 [871, o método de desprazamento da colza usouse para medir o volume (traballo) dos bollos ao vapor, e a masa (m) dos bollos ao vapor foi medida mediante un equilibrio electrónico. Cada mostra foi replicada tres veces.

Volume específico de pan ao vapor (CM3 / g) = volume de pan ao vapor (CM3) / masa de pan ao vapor (g)

(2) Determinación das propiedades da textura do núcleo de pan ao vapor

Consulte o método de SIM, Noor Aziah, Cheng (2011) [88] con pequenas modificacións. Unha mostra de núcleo de 20x 20 x 20 mn'13 do pan ao vapor cortouse da zona central do pan ao vapor, e o TPA (análise do perfil de textura) do pan ao vapor foi medido por un probador de propiedade física. Parámetros específicos: A sonda é P/100, a taxa de pre-medición é de 1 mm/s, a taxa de medición media é de 1 mm/s, a taxa de post-medición é de 1 mm/s, a variable de deformación de compresión é do 50%e o intervalo de tempo entre dúas compresións é de 30 s, a forza de disparo é de 5 g. Cada mostra repetiuse 6 veces.

2.2.3.9 Procesamento de datos

Todos os experimentos repetíronse polo menos tres veces a menos que se especifique o contrario, e os resultados experimentais expresáronse como a media (media) ± desviación estándar (desviación estándar). A estatística SPSS 19 utilizouse para a análise da varianza (análise da varianza, ANOVA), e o nivel de significación foi O. 05; Use orixe 8.0 para deseñar gráficos relevantes.

2.3 Resultados e discusión experimentais

2.3.1 Índice básico de composición de fariña de trigo

Tab 2.1 Contido do compoñente elemental de fariña de trigo

2.3.2 O efecto da adición I-IPMC sobre as propiedades farináceas da masa

Como se mostra na táboa 2.2, co aumento da adición de HPMC, a absorción de auga da masa aumentou significativamente, pasando do 58,10% (sen engadir masa HPMC) ao 60,60% (engadindo unha masa de 2% HPMC). Ademais, a adición de HPMC mellorou o tempo de estabilidade da masa de 10,2 min (en branco) a 12,2 min (engadiu un 2% de HPMC). Non obstante, co aumento da adición de HPMC, tanto o tempo de formación da masa como o debilitamento da masa diminuíron significativamente, desde o tempo de formación de masa en branco de 2,10 min e o debilitante grao de 55,0 fu, respectivamente, ata a adición de 2% de HPMC, o tempo de formación de 17,27% e o debilitamento, respectivamente.

Debido a que o HPMC ten unha forte retención de auga e capacidade de retención de auga e é máis absorbente que o almidón de trigo e o glute de trigo [8 "01, polo tanto, a adición de HPMC mellora a taxa de absorción de auga da masa. A formación da masa. Por HPMC demostra que o HPMC pode desempeñar un papel na estabilización da consistencia da masa.

Nota: Diferentes letras en minúsculas superínsicas na mesma columna indican diferenzas significativas (p <0.05)

2.3.3 Efecto da adición de HPMC sobre as propiedades de tracción da masa

As propiedades de tracción da masa poden reflectir mellor as propiedades de procesamento da masa despois da proba, incluída a extensibilidade, a resistencia á tracción e a relación de estiramento da masa. As propiedades de tracción da masa atribúense á extensión das moléculas de glutenina na extensibilidade da masa, xa que a enlace cruzada das cadeas moleculares de glutenina determina a elasticidade da masa [921]. Termonia, Smith (1987) [93] cría que a elongación de polímeros depende de dous procesos cinéticos químicos, é dicir, a rotura de enlaces secundarios entre as cadeas moleculares e a deformación de cadeas moleculares reticuladas. Cando a taxa de deformación da cadea molecular é relativamente baixa, a cadea molecular non pode facer fronte e rapidamente a tensión xerada polo estiramento da cadea molecular, o que á súa vez leva á rotura da cadea molecular, e a lonxitude de extensión da cadea molecular tamén é curta. Só cando a taxa de deformación da cadea molecular pode asegurarse de que a cadea molecular poida deformarse de forma rápida e suficiente, e os nodos de enlace covalentes na cadea molecular non se romperán, pódese aumentar a elongación do polímero. Polo tanto, cambiar o comportamento de deformación e elongación da cadea de proteínas do glute terá un impacto nas propiedades de tracción da masa [92].

A táboa 2.3 enumera os efectos de diferentes cantidades de HPMC (O, 0,5%, 1%e 2%) e probas diferentes 1'9 (45 min, 90 min e 135 min) sobre as propiedades de tracción da masa (enerxía, resistencia ao estiramento, resistencia máxima de estiramento, alargación, relación de estiramento e máximo de estiramento). Os resultados experimentais mostran que as propiedades de tracción de todas as mostras de masa aumentan coa extensión do tempo de proba, excepto a elongación que diminúe coa extensión do tempo de proba. Para o valor da enerxía, de 0 a 90 minutos, o valor da enerxía do resto das mostras de masa aumentou gradualmente, excepto para a adición de 1% de HPMC, e o valor enerxético de todas as mostras de masa aumentou gradualmente. Non houbo cambios significativos. Isto demostra que cando o tempo de proba é de 90 minutos, fórmase completamente a estrutura da rede da masa (reticulación entre cadeas moleculares). Polo tanto, o tempo de proba esténdese aínda máis e non hai diferenzas significativas no valor da enerxía. Ao mesmo tempo, isto tamén pode proporcionar unha referencia para determinar o tempo de proba da masa. A medida que se prolonga o tempo de proba, fórmanse enlaces máis secundarios entre as cadeas moleculares e as cadeas moleculares son máis reticuladas, polo que a resistencia á tracción e a resistencia máxima da tracción aumentan gradualmente. Ao mesmo tempo, a taxa de deformación das cadeas moleculares tamén diminuíu co aumento de enlaces secundarios entre as cadeas moleculares e a reticulación máis axustada de cadeas moleculares, o que provocou a diminución da elongación da masa coa extensión excesiva do tempo de proba. O aumento da resistencia á tracción/resistencia á tracción máxima e a diminución da alargación derivaron nun aumento da relación de tracción/máxima de tracción.

Non obstante, a adición de HPMC pode suprimir eficazmente a tendencia anterior e cambiar as propiedades da tracción da masa. Co aumento da adición de HPMC, a resistencia á tracción, a resistencia á tracción máxima e o valor da enerxía da masa diminuíron de xeito correspondente, mentres que a elongación aumentou. En concreto, cando o tempo de proba foi de 45 min, co aumento da adición de HPMC, o valor da enerxía da masa diminuíu significativamente, de 148,20-J: 5,80 J (en branco) a 129,70-J respectivamente: 6,65 J (engadir 0,5% HPMC), 120,30 ± 8,84 J (Engadir 1% HPMC) e 110,20-A: 6,58

J (engadido 2% HPMC). Ao mesmo tempo, a resistencia máxima de tracción da masa diminuíu de 674,50-A: 34,58 BU (en branco) a 591,80-A: 5,87 BU (engadindo 0,5% HPMC), 602,70 ± 16,40 BU (engadido 1% HPMC) e 515,40-A: 7,78 BU (2% HPMC). Non obstante, a elongación da masa pasou de 154,75+7,57 MITI (en branco) a 164,70-A: 2,55 m/RL (engadindo un 0,5% HPMC), 162,90-A: 4,05 min (engadiu 1% HPMC) e 1 67,20-A: 1,98 min (2% HPMC engadido). Isto pode deberse ao aumento do contido de auga plastizadora engadindo HPMC, o que reduce a resistencia á deformación da cadea molecular da proteína glute ou á interacción entre HPMC e a proteína glute Molecular Chain cambia o seu comportamento de estiramento, o que á súa vez afecta a que a dente, o que afecta a calidade, o que está afectando a calidade, o que se afecta á súa extensión, o que se afecta a dolta. volume, textura) do produto final.

2.3.4 Efectos do importe da adición de HPMC e do tempo de almacenamento de conxelación nas propiedades reolóxicas da masa

As propiedades reolóxicas da masa son un aspecto importante das propiedades da masa, que poden reflectir sistematicamente as propiedades completas da masa como a viscoelasticidade, a estabilidade e as características de procesamento, así como os cambios nas propiedades durante o procesamento e o almacenamento.

Fig 2.1 Efecto da adición de HPMC sobre as propiedades reolóxicas da masa conxelada

A figura 2.1 mostra o cambio de módulo de almacenamento (módulo elástico, g ') e módulo de perda (módulo viscoso, g ") de masa con contido de HPMC diferente de 0 días a 60 días. Os resultados demostraron que coa prolongación do tempo de almacenamento de conxelación, o G' da masa sen engadir HPMC, diminuíu significativamente, mentres que o cambio de G" foi o /an q. Isto pode deberse a que a estrutura da rede da masa está danada polos cristais de xeo durante o almacenamento de conxelación, o que reduce a súa forza estrutural e, polo tanto, o módulo elástico diminúe significativamente. Non obstante, co aumento da adición de HPMC, a variación de G 'diminuíu gradualmente. En particular, cando a cantidade engadida de HPMC foi do 2%, a variación de G 'foi a máis pequena. Isto demostra que o HPMC pode inhibir eficazmente a formación de cristais de xeo e o aumento do tamaño dos cristais de xeo, reducindo así o dano na estrutura da masa e mantendo a forza estrutural da masa. Ademais, o valor g da masa é maior que o da masa de glute mollada, mentres que o valor G da masa é menor que o da masa de glute mollada, principalmente porque a masa contén unha gran cantidade de almidón, que pode ser adsorbida e dispersa na estrutura da rede de glute. Aumenta a súa forza mentres se retén o exceso de humidade.

2.3.5 Efectos do importe da adición de HPMC e o tempo de almacenamento de conxelación no contido de auga conxelable (OW) na masa conxelada

Non toda a humidade da masa pode formar cristais de xeo a unha certa temperatura baixa, que está relacionado co estado da humidade (fluxo libre, restrinxido, combinado con outras substancias, etc.) e o seu ambiente. A auga conxelable é a auga da masa que pode sufrir unha transformación de fase para formar cristais de xeo a baixas temperaturas. A cantidade de auga conxelable afecta directamente ao número, tamaño e distribución da formación de cristal de xeo. Ademais, o contido de auga conxelable tamén se ve afectado polos cambios ambientais, como a extensión do tempo de almacenamento de conxelación, a flutuación da temperatura de almacenamento de conxelación e o cambio de estrutura e propiedades do sistema material. Para a masa conxelada sen HPMC engadida, coa prolongación do tempo de almacenamento de conxelación, o silicio Q aumentou significativamente, pasando de 32,48 ± 0,32% (almacenamento conxelado durante 0 días) a 39,13 ± 0,64% (almacenamento conxelado durante 0 días). Tibetano durante 60 días), a taxa de aumento foi do 20,47%. Non obstante, despois de 60 días de almacenamento conxelado, co aumento da adición de HPMC, a taxa de aumento de CFW diminuíu, seguida do 18,41%, do 13,71%e do 12,48%(táboa 2.4). Ao mesmo tempo, a O∥ da masa non afeccionada diminuíu correspondente co aumento da cantidade de HPMC engadido, do 32,48A-0,32% (sen engadir HPMC) a 31,73 ± 0,20% á súa vez. (Engadindo0,5% HPMC), 3 1,29+0,03% (engadindo un 1% de HPMC) e 30,44 ± 0,03% (engadindo 2% HPMC) capacidade de retención de auga, inhibe o fluxo libre de auga e reduce a cantidade de auga que se pode conxelar. No proceso de almacenamento de conxelación, xunto coa recristalización, a estrutura da masa é destruída, de xeito que parte da auga non freezable convértese en auga conxelable, aumentando así o contido de auga conxelable. Non obstante, o HPMC pode inhibir eficazmente a formación e o crecemento de cristais de xeo e protexer a estabilidade da estrutura da masa, inhibindo así efectivamente o aumento do contido de auga conxelable. Isto é coherente coa lei de cambio do contido de auga conxelable na masa de glute mollada conxelada, pero porque a masa contén máis almidón, o valor CFW é menor que o valor G∥ determinado pola masa de glute mollada (táboa 3.2).

2.3.6 Efectos da adición e tempo de conxelación I'IPMC na calidade do pan ao vapor

2.3.6.1 Influencia do importe da adición de HPMC e o tempo de almacenamento conxelado nun volume específico de pan ao vapor

O volume específico de pan ao vapor pode reflectir mellor o aspecto e a calidade sensorial do pan ao vapor. Canto maior sexa o volume específico do pan ao vapor, maior será o volume do pan ao vapor da mesma calidade, e o volume específico ten unha certa influencia na aparencia, cor, textura e avaliación sensorial dos alimentos. En xeral, os bollos ao vapor cun maior volume específico tamén son máis populares entre os consumidores ata certo punto.

Fig 2.2 Efecto da adición de HPMC e almacenamento conxelado sobre o volume específico de pan ao vapor chinés

O volume específico de pan ao vapor pode reflectir mellor o aspecto e a calidade sensorial do pan ao vapor. Canto maior sexa o volume específico do pan ao vapor, maior será o volume do pan ao vapor da mesma calidade, e o volume específico ten unha certa influencia na aparencia, cor, textura e avaliación sensorial dos alimentos. En xeral, os bollos ao vapor cun maior volume específico tamén son máis populares entre os consumidores ata certo punto.

Non obstante, o volume específico do pan ao vapor feito de masa conxelada diminuíu coa extensión do tempo de almacenamento conxelado. Entre eles, o volume específico do pan ao vapor feito a partir da masa conxelada sen engadir HPMC foi de 2,835 ± 0,064 cm3/g (almacenamento conxelado). 0 días) ata 1.495 ± 0,070 cm3/g (almacenamento conxelado durante 60 días); mentres que o volume específico de pan ao vapor feito de masa conxelada engadiu cun 2% de HPMC caeu de 3.160 ± 0,041 cm3/g a 2.160 ± 0,041 cm3/g. 451 ± 0,033 cm3/g, polo tanto, o volume específico do pan ao vapor feito a partir da masa conxelada engadida con HPMC diminuíu co aumento da cantidade engadida. Dado que o volume específico de pan ao vapor non só se ve afectado pola actividade de fermentación de levadura (produción de gas de fermentación), a capacidade de retención de gas moderada da estrutura da rede de masa tamén ten un impacto importante no volume específico do produto final [96'9 citado. Os resultados de medición das propiedades reolóxicas anteriores demostran que a integridade e a resistencia estrutural da estrutura da rede de masa son destruídas durante o proceso de almacenamento de conxelación e o grao de dano intensifícase coa extensión do tempo de almacenamento de conxelación. Durante o proceso, a súa capacidade de mantemento de gas é pobre, o que á súa vez leva a unha diminución do volume específico do pan ao vapor. Non obstante, a adición de HPMC pode protexer de xeito máis eficaz a integridade da estrutura da rede de masa, de xeito que as propiedades de mantemento do aire da masa se manteñen mellor, polo tanto, en O. Durante o período de almacenamento conxelado de 60 días, co aumento da adición de HPMC, o volume específico do pan correspondente diminuíu gradualmente.

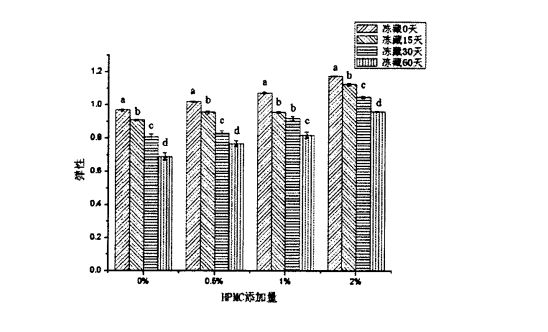

2.3.6.2 Efectos do importe da adición de HPMC e o tempo de almacenamento conxelado nas propiedades de textura do pan ao vapor

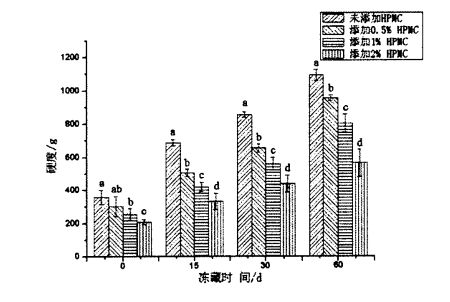

A proba de propiedade física TPA (análises de perfil textual) pode reflectir de xeito exhaustivo as propiedades mecánicas e a calidade dos alimentos de pasta, incluíndo dureza, elasticidade, cohesión, masticabilidade e resiliencia. A figura 2.3 mostra o efecto da adición de HPMC e o tempo de conxelación na dureza do pan ao vapor. Os resultados mostran que para a masa fresca sen tratamento de conxelación, co aumento da adición de HPMC, a dureza do pan ao vapor aumenta significativamente. diminuíu de 355,55 ± 24,65 g (mostra en branco) a 310,48 ± 20,09 g (engadir o.5% HPMC), 258,06 ± 20,99 g (engadir 1% T-IPMC) e 215,29 + 13,37 g (2% hpmc engadido). Isto pode estar relacionado co aumento do volume específico de pan ao vapor. Ademais, como se pode ver na figura 2.4, a medida que aumenta a cantidade de HPMC, a resorte do pan ao vapor feito de masa fresca aumenta significativamente, de 0,968 ± 0,006 (en branco) a 1, respectivamente. .020 ± 0,004 (engadir 0,5% HPMC), 1,073 ± 0,006 (engadir 1% I-IPMC) e 1,176 ± 0,003 (engadir 2% HPMC). Os cambios de dureza e elasticidade do pan ao vapor indicaron que a adición de HPMC podería mellorar a calidade do pan ao vapor. Isto é coherente cos resultados da investigación de Rosell, Rojas, Benedito de Barber (2001) [95] e Barcenas, Rosell (2005) [Worms], é dicir, HPMC pode reducir significativamente a dureza do pan e mellorar a calidade do pan.

Fig 2.3 Efecto da adición de HPMC e almacenamento conxelado sobre a dureza do pan ao vapor chinés

Por outra banda, coa prolongación do tempo de almacenamento conxelado da masa conxelada, a dureza do pan ao vapor realizado por el aumentou significativamente (p <0,05), mentres que a elasticidade diminuíu significativamente (p <0,05). Non obstante, a dureza dos bollos ao vapor feitos a partir de masa conxelada sen HPMC engadido aumentou de 358.267 ± 42.103 g (almacenamento conxelado durante 0 días) a 1092.014 ± 34.254 g (almacenamento conxelado durante 60 días);

A dureza do pan ao vapor feito de masa conxelada cun 2% de HPMC aumentou de 208.233 ± 15.566 g (almacenamento conxelado durante 0 días) a 564.978 ± 82.849 g (almacenamento conxelado durante 60 días). Fig 2.4 Efecto da adición de HPMC e almacenamento conxelado na resorte do pan ao vapor chinés en termos de elasticidade, a elasticidade do pan ao vapor feito de masa conxelada sen engadir HPMC diminuíu de 0,968 ± 0,006 (conxelación durante 0 días) a 0,689 ± 0,022 (conxelado durante 60 días); Conxelado cun 2% de HPMC engadiu a elasticidade dos bollos ao vapor feitos de masa diminuíu de 1.176 ± 0,003 (conxelación durante 0 días) a 0,962 ± 0,003 (conxelación durante 60 días). Obviamente, o aumento da taxa de dureza e a taxa de diminución da elasticidade diminuíron co aumento da cantidade engadida de HPMC na masa conxelada durante o período de almacenamento conxelado. Isto demostra que a adición de HPMC pode mellorar eficazmente a calidade do pan ao vapor. Ademais, a táboa 2.5 enumera os efectos da adición de HPMC e o tempo de almacenamento conxelado noutros índices de textura de pan ao vapor. ) non tivo ningún cambio significativo (P> 0,05); Non obstante, aos 0 días de conxelación, co aumento da adición de HPMC, a goma e a masticabilidade diminuíron significativamente (P

Por outra banda, coa prolongación do tempo de conxelación, a cohesión e a forza de restauración do pan ao vapor diminuíu significativamente. Para o pan ao vapor feito a partir de masa conxelada sen engadir HPMC, a súa cohesión aumentou a O. 86-4-0,03 g (almacenamento conxelado 0 días) reduciuse a 0,49+0,06 g (almacenamento conxelado durante 60 días), mentres que a forza de restauración reduciuse de 0,48+0,04 g (almacenamento conxelado durante 0 días) a 0,17 ± 01 (almacenamento conxelado durante 0 días); Non obstante, para os bollos ao vapor feitos a partir de masa conxelada cun 2% de HPMC engadido, a cohesión reduciuse de 0,93+0,02 g (0 días conxelados) a 0,61+0,07 g (almacenamento conxelado durante 60 días), mentres que a forza de restauración reduciuse de 0,53+0,01 g (almacenamento conxelado durante 0 días) a 0,27+4-0,02 (conxelado durante 60 días). Ademais, coa prolongación do tempo de almacenamento conxelado, a adherencia e a masticabilidade do pan ao vapor aumentaron significativamente. Para o pan ao vapor feito de masa conxelada sen engadir HPMC, a adherencia aumentou en 336,54+37. 24 (0 días de almacenamento conxelado) aumentou a 1232,86 ± 67,67 (60 días de almacenamento conxelado), mentres que a masticabilidade aumentou de 325,76+34,64 (0 días de almacenamento conxelado) a 1005,83+83,95 (conxelado durante 60 días); Non obstante, para os bollos ao vapor feitos a partir de masa conxelada cun 2% de HPMC engadido, a adherencia aumentou de 206,62+1 1,84 (conxelada durante 0 días) a 472,84. 96+45,58 (almacenamento conxelado durante 60 días), mentres que a masticabilidade aumentou de 200,78+10,21 (almacenamento conxelado durante 0 días) a 404,53+31,26 (almacenamento conxelado durante 60 días). Isto demostra que a adición de HPMC pode inhibir eficazmente os cambios nas propiedades de textura do pan ao vapor causado polo almacenamento de conxelación. Ademais, os cambios nas propiedades da textura do pan ao vapor causado polo almacenamento de conxelación (como o aumento da adherencia e a masticabilidade e a diminución da forza de recuperación) tamén hai unha certa correlación interna co cambio de volume específico do pan ao vapor. Así, pódense mellorar as propiedades da masa (por exemplo, a farinalidade, a elongación e as propiedades reolóxicas) engadindo HPMC á masa conxelada, e o HPMC inhibe a formación, crecemento e redistribución de cristais de xeo (proceso de recristalización), facendo que a masa conxelada se mellora a calidade dos bollos procesados procesados.

2.4 Resumo do capítulo

A hidroxipropil metilcelulosa (HPMC) é unha especie de coloides hidrófilos e a súa investigación de aplicacións en masa conxelada con comida de pasta ao estilo chinés (como o pan ao vapor) como aínda falta o produto final. O principal propósito deste estudo é avaliar o efecto da mellora do HPMC investigando o efecto da adición de HPMC sobre as propiedades de procesamento da masa conxelada e a calidade do pan ao vapor, para proporcionar algún soporte teórico para a aplicación de HPMC en pan ao vapor e outros produtos de fariña ao estilo chinés. Os resultados mostran que o HPMC pode mellorar as propiedades farináceas da masa. Cando a cantidade de adición de HPMC é do 2%, a taxa de absorción de auga da masa aumenta do 58,10%no grupo control ata o 60,60%; 2 min aumentou a 12,2 min; Ao mesmo tempo, o tempo de formación da masa diminuíu de 2,1 min no grupo control a 1,5 muíño; O grao de debilitamento diminuíu de 55 FU no grupo control a 18 FU. Ademais, HPMC tamén mellorou as propiedades de tracción da masa. Co aumento da cantidade de HPMC engadido, a elongación da masa aumentou significativamente; significativamente reducido. Ademais, durante o período de almacenamento conxelado, a adición de HPMC reduciu a taxa de aumento do contido de auga conxelable na masa, inhibindo así o dano na estrutura da rede de masa causado pola cristalización de xeo, mantendo a estabilidade relativa da viscoelasticidade da masa e a integridade da estrutura da rede, mellorando así a estabilidade da estrutura da rede. A calidade do produto final está garantida.

Por outra banda, os resultados experimentais demostraron que a adición de HPMC tamén tivo un bo control de calidade e efecto de mellora sobre o pan ao vapor feito de masa conxelada. Para as mostras non afeccionadas, a adición de HPMC aumentou o volume específico do pan ao vapor e mellorou as propiedades de textura do pan ao vapor - reduciu a dureza do pan ao vapor, aumentou a súa elasticidade e, ao mesmo tempo Ademais, a adición de HPMC inhibiu o deterioro da calidade dos bollos ao vapor feitos a partir de masa conxelada coa extensión do tempo de almacenamento de conxelación, reducindo o grao de aumento da dureza, adherencia e masticabilidade dos bollos ao vapor, así como reducindo a elasticidade dos bollos ao vapor, a cohesión e a forza de recuperación.

En conclusión, isto demostra que o HPMC pode aplicarse ao procesamento de masa conxelada con pan ao vapor como produto final e ten o efecto de manter e mellorar a calidade do pan ao vapor.

Capítulo 3 Efectos da adición de HPMC na estrutura e propiedades do glute de trigo en condicións de conxelación

3.1 Introdución

O glute de trigo é a proteína de almacenamento máis abundante nos grans de trigo, representando máis do 80% da proteína total. Segundo a solubilidade dos seus compoñentes, pódese dividir aproximadamente en glutenina (soluble en solución alcalina) e gliadina (soluble en solución alcalina). en solución de etanol). Entre eles, o peso molecular (MW) de glutenina é tan elevado como 1x107DA, e ten dúas subunidades, que poden formar enlaces disulfuro intermoleculares e intramoleculares; mentres que o peso molecular da gliadina é só 1x104da, e só hai unha subunidade, que pode formar moléculas enlace disulfuro interno [100]. Campos, Steffe e NG (1 996) dividiron a formación de masa en dous procesos: entrada de enerxía (proceso de mestura con masa) e asociación de proteínas (formación da estrutura da rede de masa). Crese xeralmente que durante a formación da masa, a glutenina determina a elasticidade e a forza estrutural da masa, mentres que a gliadina determina a viscosidade e a fluidez da masa [102]. Pódese ver que a proteína de glute ten un papel indispensable e único na formación da estrutura da rede de masa e dota a masa con cohesión, viscoelasticidade e absorción de auga.

Ademais, desde un punto de vista microscópico, a formación da estrutura de rede tridimensional da masa vai acompañada da formación de enlaces covalentes intermoleculares e intramoleculares (como enlaces disulfuro) e enlaces non covalentes (como enlaces de hidróxeno, forzas hidrofóbicas) [103]. Aínda que a enerxía do enlace secundario

A cantidade e a estabilidade son máis débiles que os enlaces covalentes, pero xogan un papel importante no mantemento da conformación do glute [1041].